Wenn Kraftstoff in moderne Dieselmotoren eingespritzt wird, müssen die Bauteile enormen Druck aushalten. Dennoch will man dafür möglichst leichte Materialien verwenden. Um beide Anforderungen unter einen Hut zu bekommen, setzt man die Bauteile einmal unter extrem hohen Druck und erzeugt ein vorteilhaftes Eigenspannungsfeld. Für das Autofrettage genannte Verfahren berechnen Ingenieure der Universität des Saarlandes, wie sich die Bauteile bei der Weiterverarbeitung verhalten.

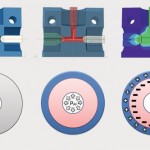

Autofrettage ist das französische Wort für Selbstschrumpfung. Mit Hilfe von Autofrettage werden gezielt mechanische Eigenspannungen in metallische Bauteile eingebracht und dadurch deren Schwingfestigkeit erhöht. Die Eigenspannungen gleichen sich innerhalb des Teiles untereinander aus, so dass das Teil nach außen spannungsfrei ist. Während des Autofrettage-Prozesses wird das zu behandelnde Bauteil von außen abgedichtet und im Innenbereich hydraulisch mit einem Druck von einigen Tausend bar beaufschlagt.

Durch den hohen Innendruck werden die inneren Werkstoffzonen plastisch verformt und die äußeren elastisch. Die Eindringtiefe der plastischen Werkstoffzone kann dabei durch die Wahl des Autofrettagedruckes gesteuert werden. Nach der Wegnahme des Innendrucks wirkt der elastisch verformte Außenbereich ähnlich einer Feder auf den plastisch verformten Innenbereich und erzeugt dadurch ausgeprägte Druckeigenspannungen. Im späteren Betrieb überlagern sich diese Druckeigenspannungen mit den Betriebsspannungen und reduzieren die wirksamen Beanspruchungen. Somit kann das Teil insgesamt eine höhere Belastung ertragen, die Schwingfestigkeit wird signifikant erhöht. Die mit Autofrettage erzeugten Druckeigenspannungen, die ein negatives Vorzeichen führen, können dabei je nach Werkstoff und gewähltem Autofrettagedruck viele hundert Megapascal erreichen.

Autofrettage stammt aus der Wehrtechnik

Das Verfahren wurde erstmals Anfang des 20. Jahrhunderts von der französischen Armee zur Festigkeitssteigerung von Kanonenrohren eingesetzt. Heute findet es bei der Konstruktion von Hochdruck-Einspritzleitungen im Dieselbereich Anwendung, aber auch bei komplexen Komponenten des Common-Rail-Systems, wie Verteilerrohren und Hochdruckpumpen. Bei der Herstellung von Systemen für die Kraftstoffeinspritzung in Dieselmotoren dient Autofrettage unmittelbar der Erhöhung des Einspritzdruckes, da die entsprechend bearbeitete Komponenten höheren Drücken standhalten, ohne dass mehr Material eingesetzt werden muss und dadurch Größe und Gewicht zunehmen. Auch bei anderen Hydraulikanwendungen können mit Hilfe von Autofrettage deutliche Festigkeitssteigerungen erreicht werden.

Die ausgeprägten Druckeigenspannungen sind nicht nur oberflächennah vorhanden, sondern wirken bis zu mehreren Millimetern im Bauteilinneren. Bei einer geschickten Auslegung des Autofrettagedrucks kann dabei der Rissfortschritt bis hin zum Rissstopp verlangsamt werden. Im Betrieb entstehende Risse (beispielsweise an Bearbeitungsfehlern) werden durch das ausgeprägte Druckeigenspannungsfeld in ihrem Fortschritt so sehr behindert, dass sie letztlich zum Erliegen kommen.

Beherrschung der Verformungen

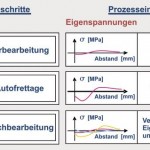

Ein Ansatzpunkt für die Weiterentwicklung in der Anwendung von Autofrettage ist die Beherrschung der mit der Entstehung und Veränderung von Eigenspannungen einhergehenden Verformungen. Die dazu notwendigen Betrachtungen umfassen die gesamte Herstellprozesskette.

Im Allgemeinen geht man bei der Auslegung des Autofrettageprozesses von einem eigenspannungsfreien beziehungsweise eigenspannungsarmen Vorzustand des Bauteils aus. Dieser Ansatz ist aber mit Vorsicht zu genießen, wie einschlägige Literatur beweist, denn vorgelagerte Bearbeitungsschritte können bereits Eigenspannungen unbekannten Vorzeichens erzeugen. Spanende Bearbeitungsverfahren beispielsweise sind bekannt dafür, in den Randzonen des Bauteils Eigenspannungen zu induzieren. Auch wenn diese in der Regel in ihrem Betrag und in ihrer Eindringtiefe geringer sind als bei Autofrettage, beeinflussen sie das Eigenspannungsergebnis und die äußere Verformung des Teils.

Welche Konsequenzen hat dies für den Konstrukteur? Der bisher verfolgte Ansatz der Autofrettage Prozessauslegung fokussiert sich ausschließlich auf die optimale Gestaltung des Prozesses und seiner Parameter selbst. Die Nichteinbeziehung der existierenden Eigenspannungs- und Verformungs-Vorgeschichte führt zu einer Unschärfe in der Prozessauslegung, die durch die Anwendung eines geeigneten Modells minimiert werden soll. Ergänzend braucht der Anwender Informationen über die zu erwartenden Wechselwirkungen mit der Autofrettage folgenden Prozessen. Gerade hydraulische Bauteile müssen neben der Schwingfestigkeit auch funktionsrelevante Aufgaben übernehmen. Werden die Innenbohrungen als Lauffläche für Kolben benötigt, wie beispielsweise bei Hochdruckpumpen, muss der Autofrettage eine spanabhebende Bearbeitung folgen. Häufig eingesetzte Verfahren wie das Honen induzieren aber ihrerseits ungewollt Eigenspannungen und führen zu einer Umlagerung des bereits bestehenden, bewusst erzeugten Eigenspannungsfeld. Diese führt dann zu makroskopischen Verformungen, beruhend auf elastischen Rückstellungen, die aufgrund der Komplexität der Bauteile und des dreidimensionalen Spannungszustands analytisch nicht vorherzusagen sind. Hier müssen numerische Methoden mit Hilfe finiter Elemente zur Anwendung kommen.

Der optimale Autofrettagedruck

Der Prozess selbst bleibt natürlich ebenso im Fokus. Zum Einen führt die metallische Abdichtung zu ungewollten Verformungen an den Dichtstellen, die konstruktiv vermieden bzw. minimiert werden müssen. Der Schlüssel hierzu ist die optimale Kombination aus Dichtstempelgeometrie und Dichtflächengeometrie. Zum Anderen gilt es einen optimalen Autofrettagedruck zu definieren. Und das nicht nur aus Sicht der Festigkeit und damit Eigenspannungen und Verformungen, sondern auch aus Sicht der Wirtschaftlichkeit in der Fertigung. Jede Erhöhung des Drucks führt auch zu einer Erhöhung der Fertigungskosten, da die Komponenten der Autofrettage-Anlagentechnik den hohen Druck erzeugen und standhalten müssen. Wenn serientechnisch mehrere Tausend bar Hochdruck erzeugt werden sollen, geschieht dies nicht an 10 oder 100 Teilen, sondern 10 000 oder 100 000 Teilen pro Jahr und mehr. Der Konstrukteur muss sich darüber im Klaren sein, dass nicht die Druckerzeugung für wenige Lastwechsel das primäre Problem ist, sondern die serientechnische Umsetzbarkeit für die Vielzahl an zu produzierenden Bauteilen. Durch Modellierung und Simulation der Eigenspannungsentstehung und der aus den Spannungen und der Abdichtung resultierenden Verformungen können Teile bereits in der Konstruktion autofrettagegerecht unter Beachtung der auftretenden Spannungen und Verformungen gestaltet werden. Zudem können die einzelnen Prozessschritte bei der Herstellung der Teile besser aufeinander abgestimmt werden.

Universität des Saarlandes, Lehrstuhl für Fertigungstechnik;

Telefon: 0681 302 58303;

E-Mail: h.bruennet@mx.uni-saarland.de

Teilen: