Geräuschprüfungen sind in der Produktion zur Qualitätsaussage der Produkte notwendig. Dabei stehen mehrere Verfahren zur Verfügung. Vor- und Nachteile sind dabei abzuwägen. Ist über den Luftschall die Schallabstrahlung des Produkts in die Umgebung ermittelbar, bereiten hierbei Nebengeräusche Probleme bei der Auswertung, da das Nutzsignal nicht vom Störsignal zu trennen ist. Der Körperschall pflanzt sich in festen Stoffen fort und ist für den Menschen als Geräusch nicht wahrnehmbar. Er eignet sich aber bestens zur Fertigungskontrolle sich bewegender Systeme.

Geräuschbewertungen von Produkten im Fertigungsprozess spielen als Indikator für die Qualität von mechanischen Systemen eine stärkere Rolle als in der Vergangenheit. Durch diese Bewertung erge-ben sich Rückschlüsse über den Gleichlauf oder allgemein über die Montage von beweglichen Syste-men.

Dabei äußern sich die Geräusche entweder als angenehm, als typisch oder eben auch als ungewohnt und störend. Um die Güte eines Geräuschsignals zu beurteilen, müssen die Signale in Gruppen unter-teilt und mit klaren Klassifikatoren definiert werden. Die Einordnung von Signalen ist zur Beurteilung rein subjektiv, aber durch eine klassifizierte Bewertung können objektive Eigenschaften ermittelt werden, die einem Berechnungsmodell folgen.

Angenehme Geräusche sind meist harmonische Geräusche mit geringem, kaum wahrnehmbarem Pegel. Sie werden nicht als aufdringlich empfunden und verschmelzen in die gewohnte Umgebungs-lautstärke.

Typische Geräusche sind aus dem Grundge-räuschpegel herausragende Lautstärken, die den Eindruck einer gut funktionierenden Komponente vermitteln und eine Rückwirkung auf die Funktion zulassen. Lästige und störende Geräusche lassen uns aufhorchen und bilden die Grundlage für ein Missfallen an der Funktion bzw. eines Defektes der Komponente. Diese Geräusche gilt es zu vermeiden. In rotierenden mechanischen Komponenten treten hauptsächlich typische und störende Geräusche auf. Typisch einzustufen sind gleichmäßige Motor- oder Getriebegeräusche. Selbst leicht schwebende Drehzahlen oder plötzliche Geräuschänderungen dagegen erscheinen als lästig.

Der akustische Blick

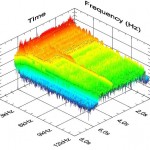

Um Geräusche vergleichbar zu machen, bietet sich eine Visualisierung an. In diesen farblichen Dia-grammen wird der zeitliche Verlauf der auftretenden Frequenzstärken dargestellt. Technisch wird das Geräusch über Sensoren in elektrische Signale gewandelt, die sich einfach weiterverarbeiten lassen. Als Anzeige dienen Spektrogramme, die Frequenz und Pegel über der Zeit gleichzeitig darstel-len.

Mathematisch lassen sich die Signale in kleine Zeitabschnitte zerlegen und mit einer Fast-Fourier-Transformation (FFT) das Aufkommen einzelner Frequenzanteile bestimmen. Diese werden im Spekt-rogramm vertikal aufgetragen, während die Zeitabschnitte horizontal dargestellt werden. Abhängig vom ermittelten Pegel der jeweiligen Frequenz ändert sich die dargestellte Farbe. Somit ergibt sich ein dreidimensionales Bild des Geräusches über einen bestimmten Zeitraum.

Eine Philosophie

Grundsätzlich ist zwischen Luftschall und Körperschall zu unterscheiden. Beide Schallarten breiten sich in unterschiedlichen Medien unterschiedlich aus. Luftschall entsteht durch Druckänderungen hauptsächlich in flüssigen und gasförmigen Stoffen. Der Körperschall hingegen definiert sich durch mechanische Schwingungen in festen Körpern.

Genauso unterscheidet der Mensch den Schall. Über die Ohren wird der Luftschall aufgenommen und über die Haut der Körperschall. Zugegebenermaßen gibt es hier Überschreitungen, die allerdings hier nicht relevant sind.

Ein weitreichende Entscheidung

Nutzt man den Schall nun zur Qualitätsbeurteilung von mechanischen Systemen, muss man sich einer weiteren Frage stellen: Soll das Endprodukt auf seine Geräuscheigenschaften in Hinblick auf den Ein-satz beim Kunden beurteilt werden oder sollen Rückschlüsse auf die Fertigungsprozesse gezogen werden?

Sind die Geräuscheigenschaften gefragt, kann man diese meist nur mittels Luftschall überprüfen. Dazu muss in der Produktionsumgebung das Geräusch über Mikrofone aufgenommen werden. Im Fertigungsprozess jedoch verfälschen die störenden Umgebungsgeräusche die Luftschallbewertung. Das Nutzsignal lässt sich nicht vom Werkslärm extrahieren. Durch zusätzliche Geräuschkammern ergeben sich zwar verbesserte Möglichkeiten zur Abschirmung der Störsignale, aber diese zusätzli-chen Maßnahmen sind für die Produzenten teuer und in die Fertigungskette schwer einzuordnen.

Über den Luftschall lassen sich Komfortmerkmale des Produktes überprüfen. So kann die Ge-räuschabstrahlung des Produkts kontrolliert werden, die in bestimmten Konfigurationen des Pro-dukts entstehen sollen. Oder es wird getestet, ob die Geräuschabstrahlung unter einem bestimmten Pegel liegt. Durch das Erkennen von Auffälligkeiten kann das Produkt ausgeschleust und in einem Überarbeitungsprozess eingegliedert werden.

Soll die Fertigungskette überprüft werden, dann eignet sich dafür der Körperschall. Das Verfahren zur Bewertung der Körperschalleigenschaften ist weitgehend unabhängig von Umgebungsgeräuschen. Für eine ordentliche Messung ist der Prüfling allerdings mechanisch von seinem Umfeld zu entkop-peln, um externe Schwingungen zu eliminieren. Über die Analyse von Körperschallsignalen lässt sich eine Bewertung von einzelnen Prozessschritten durchführen. Man kann aus dem Signal Rückschlüsse auf einzelne Montageschritte bis hin zu Fehlern in einzelnen Zahnrädern ziehen. Damit kann die Fertigungskette kontinuierlich verbessert und die Fehlerrate gesenkt werden.

Die Aufnahme

Wie die physikalischen Grundlagen der beiden Schallarten unterscheiden sich auch die Sensoren zu deren Erfassung. Luftschall wird hauptsächlich über Mikrofone aufgenommen, um den Luftdruck und dessen Änderung zu messen. Beim Körperschall hingegen wird die Schwingung entweder kontaktlos über Laser oder über an den Prüfling geheftete Körperschallsensoren registriert. Entscheidend für eine korrekte Messung beim Luftschall sind die richtige Positionierung und Ausrich-tung des Mikrofons sowie die richtige Auswahl der Mikrofoncharakteristik. Beim Körperschall ist die Position des Messpunktes am Prüfling ausschlaggebend. Er sollte die Schwingungen der zu erwarten-den Störquelle im Prüfling senkrecht zur Sensorkontaktierung abgeben.

Die Analyseverfahren

Im Frequenzbereich lassen auffällige Frequenzen erkennen und für die Analyse zusammenfassen oder gar ausblenden. Verschiedene Analysen wie beispielsweise Spektralanalyse, Cepstrum, Oktav- oder Terzanalysen basieren auf der Fast Fourier Transformation, dabei wird das Signal in seine Fre-quenzanteile aufgeteilt. Damit lassen sich über die gesamte Messdauer Aussagen über Lautheit, Schwebung, Rauigkeit usw. treffen.

Im Zeitbereich dagegen können interessante Frequenzbänder herausfiltert werden. Es ist sogar mög-lich, deren Grenzwerte an die Drehzahl eines etwaigen, rotierenden Verstellers des Prüflings zu kop-peln. Damit lassen sich, basierend auf deren Drehfrequenz, höhere Ordnungen erkennen. Die Erkennung von Hüllkurven im Signal lassen Rückschlüsse über das An- und Abschwellen von Ge-räuschen zu.

Je nach Geräusch ist das geeignete Analyseverfahren auszuwählen. Handelt es sich um gleichmäßige Geräusche, ist der Frequenzbereich zu bevorzugen. Hier können auffällige Frequenzen herausgear-beitet werden. Im Gegensatz dazu erkennt man bei plötzlichen Geräuschen wie Knacken, Klopfen usw. keine einheitlichen Frequenzen. Das Frequenzspektrum ist bei sich wiederholendem Auftreten der Ereignisse nie gleich. Hierfür ist die Analyse des Zeitbereichs heranzuziehen.

Rechts ist das Geräuschbild des mehrfachen Drückens einer Laptoptastatur zu sehen (oben Frequenzbereich, unten Zeitbereich), das mithil-fe eines Körperschallsensors aufgenommen wurde. Zur Bestimmung des Druckpunktes oder des abgegebenen Geräusches ist der Frequenz-bereich nicht sehr hilfreich. Im Zeitbereich lassen sich allerdings über Hüllkurven Aussagen zur Güte der Taste und deren Geräuscheigenschaften treffen.

Im Gegensatz dazu gibt eine Analyse eines rotie-renden Systems aussagekräftigere Ergebnisse im Frequenzbereich. Links ist ein Anlassprozess eines Tuk Tuk-Motors dargestellt.

Im Zeitbereich (unten) lässt sich aus der Hüllkur-ve der Anlassprozess erkennen, jedoch nicht der Lagerschaden, der sich drehzahlabhängig bei ca. 1,5kHz/3kHz/4,5kHz darstellt.

Die Auswertung

Mit Hilfe von Toleranzbändern werden die Ergebnisse der Analysen kontrolliert. Diese bilden sich aufgrund von langjährigen Messungen und Erfahrungswerten. Übersteigt bzw. unterschreitet ein Messpunkt die Grenzwerte, wird das registriert.

Mit einem definierten Verfahren wird nach Abschluss der Messung entschieden, ob der Prüfling mit seiner Anzahl, Höhe oder Dauer der Grenzwertüberschreitung noch als gut befunden oder aussortiert werden muss. Mit diesem Verfahren ist eine Qualitätsaussage über einen einzelnen Zahlenwert mög-lich, der das gesamte Geräuschverhalten des Prüflings beschreibt.

Zusammenfassung

Geräuschprüfungen sind in der Produktion zur Qualitätsaussage der Produkte notwendig. Es stehen mehrere Verfahren zur Verfügung, die je nach gewünschtem Ergebnis ausgewählt werden können. Dabei haben beide betrachtete Verfahren Vor- und Nachteile. Ist über den Luftschall die Schallab-strahlung des Produkts in die Umgebung ermittelbar, bereiten hierbei Nebengeräusche Probleme bei der Auswertung, da das Nutzsignal nicht vom Störsignal zu trennen ist. Der Körperschall pflanzt sich in festen Stoffen fort und ist für den Menschen als Geräusch nicht wahrnehmbar. Er eignet sich aber bestens zur Fertigungskontrolle sich bewegender Systeme.

Teilen: