Die galvanische Verchromung spielt in der Automobilindustrie aufgrund von Schichteigenschaften wie hohe Härte, geringer Verschleiß und guter Korrosionsschutz eine wesentliche Rolle und ist für technische und dekorative Anwendungen unerlässlich. So findet man dekorative Chromschichten häufig im Interieurbereich und funktionelle Schichten im Motorenbau.

Die Autorin Katja Romankiewicz ist Mitarbeiterin Gruppenleiterin am Fraunhofer-Institut für Produk- tionstechnik und Automatisierung, Stuttgart

Elektrolyte für die Hartverchromung basieren heutzutage auf sechswertigen Chromverbindungen. Im Bereich der Glanzverchromung werden ebenfalls vorwiegend Cr(VI)-haltige Elektrolyte eingesetzt, wobei für dekorative Beschichtungen bereits dreiwertige Chromelektrolyte zur Verfügung stehen. Auch im Bereich der Hartverchromung versucht man seit Jahren Elektrolyte auf Basis von dreiwertigen Chromschichten zu erzeugen. Bislang erreichen die Schichten jedoch nicht die geforderten Schichtdicken von mehr als 20 µm mit einer entsprechenden Korrosionsbeständigkeit und Härte von über 900 HV.

Sechswertige Chromverbindungen zur Diskussion gestellt

Der Ersatz von sechswertigen Chromelektrolyten muss jedoch aus zwei sachlichen Gründen zur Diskussion gestellt werden:

- Sechswertige Chromverbindungen (CrO3) sind giftig, krebserregend, reagieren stark sauer und sind stark oxidierend. Die abgeschiedenen Schichten sind zum Metall reduziert und beinhalten keine sechswertigen Chromverbindungen, die Schichten sind daher unbedenklich. Die Prozesslösungen sind aber aufgrund ihrer Zusammensetzung mit typischerweise 250 bis 350 g/l CrO3 entsprechend aufwändig zu handhaben. Zudem werden hohe Anforderungen an die Anlagenkomponenten gestellt.

- Nur rund 15 bis 20 % des eingesetzten kathodischen Stroms werden tatsächlich für die Verchromung umgesetzt; der Rest geht durch Wasserstoffentwicklung verloren. Wesentlich dabei ist, dass die Wertigkeit des Metalls eine Rolle spielt (3- oder 6-wertig), da diese in die Berechnung der Stromausbeute eingeht. Geht man davon aus, dass die Stromausbeute bei der Abscheidung aus drei- und sechswertigen Elektrolyten gleich ist, bedeutet das: Um die gleiche Menge an Metall abzuscheiden, muss man bei dem sechswertigen Verfahren die doppelte Strommenge aufwenden. Da sich die eingesetzte Energiemenge aus dem Produkt von Strom, Spannung und Zeit ergibt, zeigt sich hier ein großes Energieeinsparpotenzial.

In der Abteilung Galvanotechnik des Fraunhofer IPA wird ein Verfahren entwickelt, das eine Perspektive bietet, harte und dicke Chromschichten mit ausreichender Korrosionsbeständigkeit aus dreiwertigen Chromelektrolyten abzuscheiden.

Basis für diese Elektrolyte sind Chrom(III)-Salze bestehend aus Ammoniumchromalaun und Chromsulfat und stabilisierenden Verbindungen, sogenannten Komplexbildnern. Wesentlich für die Abscheidung aus dreiwertigen Elektrolyten ist die Trennung von Anolyt und Katholyt durch eine ionenselektive Membran, wie sie aus der kathodischen Tauchlackierung im Automobilbau bekannt sind. Bei diesen sogenannten Membrananoden befindet sich im Inneren eine platinierte Titananode, die während des Abscheidungsprozesses von einem sauren Anolyt umspült wird.

Schichten dicker als 100 Mikrometer und härter als 950 HV

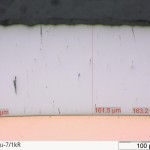

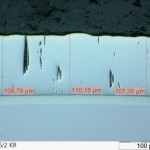

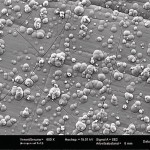

Mit Einsatz dieses neuartigen Elektrolyts und der notwendigen Anlagenperipherie ist es möglich, Schichten deutlich dicker als 100 µm abzuscheiden, die eine Härte von über 950 HV aufweisen. Die Rissdichte dieser Oberflächen liegt bei etwa 150 Risse/cm. Eine ausreichende Korrosionsbeständigkeit auf Stahl wird aktuell noch nicht erreicht. Mit einer Nickelzwischenschicht werden jedoch im neutralen Salzsprühnebeltest erst nach über 150 h vereinzelt Rot- rostpunkte sichtbar. Die Stromausbeute bei der Abscheidung aus dreiwertigen Elektrolyten beträgt rund 20 %, so dass man von einer Energieeinsparung gegenüber sechswertigen Elektrolyten ausgehen kann.

Nach dem heutigen Stand der Entwicklungen ist es jedoch nicht möglich, geometrisch komplexe Bauteile zu beschichten. Eine wesentliche Ursache liegt in der Anordnung der Membrananoden, die nicht ohne weiteres flächig ausgeführt werden können. Weiterhin werden im Motorenbereich oftmals Innenbeschichtungen benötigt, die nur mittels spezieller Anodengeometrien und -anordnungen möglich sind. Hier gibt es bei den dreiwertigen Elektrolyten bislang keine Möglichkeiten derartige Beschichtungen auszuführen.

Die Verwendung von dreiwertigen Elektrolyten bietet dem Beschichter einen Verzicht auf krebserregende, stark oxidierende Substanzen im Arbeitsumfeld. Jedoch kann davon ausgegangen werden, dass diese Technologie aufgrund der Einschränkungen besonders im Bereich der Bauteilgeometrie keinen vollständigen Ersatz für die Abscheidung aus sechswertigen Elektrolyten darstellen kann.

Eine Perspektive in der Hartverchromung bieten dreiwertige Elektrolyte jedoch dahingehend, dass die verwendeten Elektrolyte wesentlich besser für Dispersionsabscheidungen zugänglich sind als sechswertige Chromelektrolyte. Aufgrund der immer weiter steigenden Anforderungen an Schicht- und Bauteilsysteme bietet sich somit die Möglichkeit, die Eigenschaften des Schichtwerkstoffes Chrom durch den Einbau von Fremdstoffen gezielt entsprechend den Forderungen zu beeinflussen. Somit werden sowohl das Einsatzverhalten als auch die Langzeitstabilität positiv beeinflusst.

Fraunhofer IPA; Telefon: 0711 970-1785; E-Mail: katja.romankiewicz@ipa.fraunhofer.de

Teilen: