Der Kraftstoffbedarf lässt sich bei Motoren mit Benzin-Direkteinspritzung im Vergleich zur Saugrohreinspritzung um bis zu 20 % reduzieren. Allerdings ist der Arbeitsdruck mit ca. 200 bar deutlich höher und die mögliche Nutzung unterschiedlicher Kraftstoffqualitäten und -gemische (Ethanol) muss ebenfalls gewährleistet sein. Um die hohen Anforderungen an die Dichtungen für GDI-Systeme zu erfüllen, bietet Freudenberg neben anwendungsoptimierten Dichtungen aus PTFE-Compound, wie z. B. Duo Forseal, auch O-Ringe und Spezialdichtungen aus einem Hochleistungs-Fluorkautschuk an.

Der Autor: Jürgen Mall, Market Segment Manager, Freudenberg Sealing Technologies GmbH & Co. KG, Weinheim

Otto-Motoren mit Direkteinspritzung haben in Europa seit vielen Jahren einen hohen Marktanteil. Während das Benzin-Luft-Gemisch bei der Saugrohreinspritzung bereits im Saugrohr entsteht, erfolgt die Aufbereitung bei Motoren mit Direkteinspritzung erst im Brennraum. Hierzu wird der Kraftstoff mit Hochleistungsinjektoren direkt in den Brennraum eingespritzt und vermischt sich dort mit der Frischluft, die über das offene Einlassventil im Ansaugtrakt einströmt. Der sparsame Verbrauch und die damit einhergehende geringere Emission werden in den nächsten Jahren weltweit zu einer hohen Marktdurchdringung führen. Die Benzin-Direkteinspritzung mit Injektoren ist eine Schlüsselkomponente, um die immer strengeren Emissionsrichtlinien zu erfüllen.

Bei Motoren mit Benzin-Direkteinspritzung ist der Arbeitsdruck mit bis zu 200 bar deutlich höher als bei einer Saugrohreinspritzung. Und es gibt bereits Bestrebungen, den Druck auf 350 bis 400 bar zu erhöhen. Das heißt, alle Dichtungen müssen schon heute entsprechend ausgelegt sein. Eine weitere Forderung, aufgrund der globalen Verbreitung der Motoren und Systeme, ist die mögliche Verträglichkeit verschiedener Kraftstoffe und Kraftstoffgemische (flex-fuel) sowie reinen Ethanols. So waren beispielsweise 2012 in Brasilien mehr als 90 % der Neufahrzeuge für den Betrieb mit einem hohen Anteil an Bioethanol ausgelegt.

Doppelwirkende Plungerdichtung

Ein GDI-System (gasoline direct injection) besteht im Wesentlichen aus der Hochdruckpumpe, dem Rail zur Verteilung des Kraftstoffs und den Injektoren für jeden Brennraum. Freudenberg Sealing Technologies bietet ein breites Dichtungsangebot an, um die hohen technischen Anforderungen der Benzin-Direkteinspritzung zu erfüllen. Dies sind u. a. die doppelwirkende Dichtung Duo Forseal am Plunger der Hochleistungspumpe und die Dichtungen der Injektoren zum Rail und zum Brennraum.

Mit der doppelwirkenden Duo-Forseal-Dichtung für Hochleistungspumpen aus PTFE ist es gelungen, die bewährten ein- und beidseitig beaufschlagten PTFE-Nutringe durch eine weitere innovative Lösung zu ergänzen. Die Duo-Forseal-Dichtung sitzt am Stößel der Hochdruckpumpe, die von der Nockenwelle gesteuert wird. Zu den Aufgaben der Dichtung gehören sowohl die zuverlässige Abdichtung gegen die Kraftstoffseite, also zur Hochdruckpumpe, als auch gegen die Ölseite. Die doppelte Wirkungsweise, verbunden mit einer Leckagerate, deutlich unter den Vorgaben der Automobilindustrie, zählen zu den herausragenden Eigenschaften der neuen Dichtung. Hinzu kommt die einfache Montage durch den symmetrischen Dichtungsaufbau. Eine Edelstahlfeder, die den Verlust der Vorspannung durch die Kriechneigung des PTFEs ausgleicht, ist bei diesem Produkt Standard und wird bereits im Werk montiert.

Niedrige Leckagerate

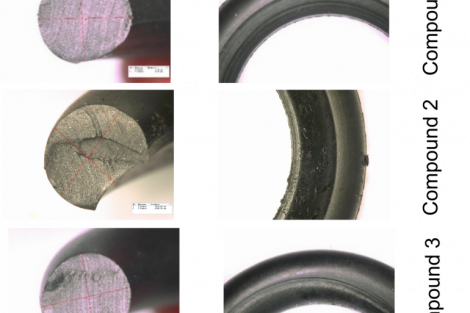

Das Polymer PTFE ist nicht nur resistent gegen Benzin und Öl, sondern auch gegen Hydraulikflüssigkeiten, Wasser, Dampf und Lösemittel. Der Einsatzbereich liegt zwischen -200 und +260 °C. Durch die Beimischung von Füllstoffen (Compoundierung) kann darüber hinaus eine Änderung der Eigenschaften erzielt werden; angefangen von der chemischen Beständigkeit über die mechanische und thermische Stabilität bis hin zu einer niedrigeren Permeabilität. Die von Freudenberg entwickelten PTFE-Compounds bieten eine geringe thermische Ausdehnung und hohe Druckbeständigkeit. Technisch relevant sind darüber hinaus die geringe Reibung des neuen Compounds und die Verhinderung des Quellens bei hohen Ethanolanteilen im Kraftstoff. Des Weiteren ist der Hersteller in der Lage, den kristallinen und amorphen Anteil im PTFE-Polymer im Prozess optimal auf die Anwendung einzustellen.

Die doppelwirkende Dichtung Duo Forseal trägt dank der sicheren Abdichtung der Hochdruckpumpe nicht nur indirekt zur Emissionsreduzierung bei. Denn durch die geringe Leckagerate, kombiniert mit der guten Medienbeständigkeit, leistet sie ebenfalls einen direkten Beitrag zur Reduzierung der Emission. Duo-Forseal-Dichtungen sind für Plungerfrequenzen bis über 200 Hz, drei bis fünf Hüben pro Nockenwellenumdrehung und hohe Druckpulsationen ausgelegt. Freudenberg bietet zudem anwenderspezifische Lösungen und kann die Dichtung somit optimal auf die Kundenanforderungen hin auslegen. Die Duo-Forseal-Einspritz-Plungerdichtung erreicht mit Standzeiten von weit über 1 Mrd. Hüben ein Qualitätsniveau, das deutlich über den heute geforderten Werten liegt. Insbesondere im Kontakt mit DLC (Diamond Like Carbon) beschichteten Plungern erweist sich die neue Dichtung als langzeitstabil, ohne die Beschichtung selbst zu beeinträchtigen.

Geringe Volumenänderung

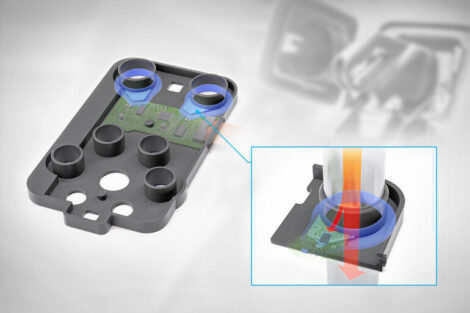

Neben speziell entwickelten PTFE-Compounds hat Freudenberg auch eine Vielzahl von Hochleistungselastomeren entwickelt, die für andere Komponenten des GDI-Systems wie Rail und Injektoren genutzt werden. Diese bieten herausragende Eigenschaften in den Bereichen Tieftemperaturresistenz und Medienbeständigkeit. Aktuelle Entwicklungen beinhalten beispielsweise Verbundteile, die den Injektor am Kraftstoffrail zuverlässig abdichten. Damit lassen sich die Teilevielfalt reduzieren, die Montage vereinfachen und die Entwicklung hin zu noch höheren Drücken realisieren.

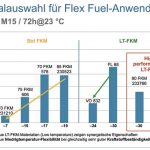

Die klassische railseitige Abdichtung der Injektoren setzt sich aus zwei Komponenten zusammen: dem aus einem Hochleistungselastomer gefertigten O-Ring und dessen Stützring aus PTFE, dem sogenannten Back-up-Ring. Eine zuverlässige Funktion des O-Rings an dieser Position erfordert ein Material, das neben einer Shorehärte .80 noch weitere, zum Teil gegensätzliche Materialeigenschaften, vereint. Das von Freudenberg weiterentwickelte LT-FKM, ein Fluorkautschuk für tiefe Temperaturen, bietet daher sowohl im Tieftemperaturbereich als auch bezüglich der Medienbeständigkeit für Flex-fuel-Anwendungen hervorragende Eigenschaften. Ein Vergleich bei definierter Shorehärte und einem Prüfkraftstoff, der sich aus unterschiedlichen Bestandteilen zusammensetzt, zeigt, dass die Volumenänderung durch die Einwirkung des Ethanols bei dem Hochleistungs-Fluorkautschuk deutlich geringer ist als bei einem Standard-LT-FKM.

Für die Abdichtung der Einspritzdüse des Injektors zur Brennkammer können Elastomere aufgrund der hohen Temperaturen nicht genutzt werden. Für diese Anwendung bietet der Hersteller eine PTFE-Dichtungslösung an, die eine geringe thermische Ausdehnung mit hoher Formbeständigkeit und thermischer Leitfähigkeit kombiniert.

Die neu entwickelten Materialien für GDI-Systeme zeigen, welches Potenzial in Dichtungen steckt, um den Kraftstoffverbrauch und die Emissionen nachhaltig zu reduzieren. Ein ähnliches Portfolio stellt das Unternehmen für Diesel-Einspritzsysteme mit Drücken bis 2000 bar zur Verfügung.

Freudenberg, Tel.: 06201 80-5325, marketing.automotive@fst.com

Teilen: