Im Mobilitätsbereich ist die Maschinenbautechnik rasanten Entwicklungen unterworfen. Es gibt jedoch ein kleines Bauteil, das trotz allen Fortschritts heute ebenso wichtig ist wie am 2. Oktober 1937, als es von Niels A. Christensen unter der Nummer 2.180.795 in den USA zum Patent angemeldet wurde. Christensen hatte den O-Ring erfunden. Dieser diente damals vorrangig als Dichtung und verhinderte ein Austreten des jeweiligen Mediums im Zuge der Hubbewegung der Kolben. Mit dieser Lösung leitete er eine Revolution im Segment der Dichtungsanwendungen im Mobilitätsbereich ein.

Selbst fünfundsiebzig Jahre später sehen sich die Fachleute unserer Zeit durch den Wechsel vom Verbrennungsmotor (Internal Combustion Engine, ICE) zum Elektroantrieb vor eine besondere Herausforderung in Bezug auf geeignete Dichtungslösungen. Aktuell liegt ein Stückzahlenverhältnis von rund 80/20 zugunsten des ICE vor. Prognosen zufolge wird sich dieser Umstand jedoch bis zum Jahr 2028 bei gleichzeitig verändertem Nutzungsverhalten in Richtung 55/45 verschieben.

Neue Anwendungen bringen neue Problemstellungen

Weitere Prognosen deuten auf einen Wandel zu Fahrgemeinschaften und Ride-On-Demand-Angeboten hin, wodurch der Stellenwert eines eigenen Fahrzeugs an Bedeutung verliert. Dies führt zu einer Nachfrage nach langlebigeren Komponenten, die beständiger gegen aggressive Medien und robuster sind und sich somit besser für Langstrecken im Rahmen elektrifizierter Anwendungen eignen. Ein Beispiel hierfür ist die elektrische Parkbremse (Electric Parking Brake, EPB) als kritische Funktion in einem Elektrofahrzeug. Diese hat insbesondere in Anbetracht der zunehmenden Autonomisierung der Fahrzeuge stets höchsten Sicherheitsstandards zu entsprechen.

O-Ringe in EPB-Anwendungen müssen Wellen unter sehr spezifischen Bedingungen abdichten. Die gegen eine drehende Spindel gepressten O-Ringe müssen während der Lebensdauer der Anwendung über 300.000 Betätigungen standhalten. Entsprechend den Funktionsanforderungen wird die Bremse selbst durch Rotation der mittigen Spindel mit maximal 50 U/min um +/-420° betätigt, und zwar in einem Temperaturbereich von -40 °C bis maximal 120 °C. Diese Bedingungen und ein Druck auf die Dichtung zwischen -0,6 und 120,0 bar machen die Entwicklung einer speziell verstärkten Dichtung mit verbesserter Abriebfestigkeit, optimierter Härte und verbesserter Verarbeitbarkeit zur Herausforderung.

Welchen Einfluss hat dies auf die Werkstoffanforderungen?

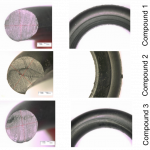

Zusammengefasst muss der Werkstoff sich problemlos verarbeiten lassen, gleichzeitig jedoch alle Anforderungen hinsichtlich Härte und Abriebfestigkeit erfüllen. Der Werkstoff selbst muss beispielsweise mit speziellen Füllstoffen sorgfältig auf die erforderliche Härte und optimale Abriebfestigkeit abgestimmt und anschließend umfassenden Prüfungen in einer anwendungsrelevanten Umgebung unterzogen werden, um noch vor den Feldversuchen eine lückenlose Evaluierung vornehmen zu können. Reale Anwendungen lassen sich heute mit speziellen Anlagen unter Laborbedingungen nachbilden. Dies ermöglicht die Beobachtung des Verhaltens der Teile, das Sammeln entsprechender Daten und eine Analyse betreffend möglicher Optimierungen. Auch führt es zu Einsparungen im Hinblick auf Entwicklungszeit und Kosten. Bild 1 zeigt verschiedene Mischungen nach ihrem Einsatz in einer anwendungsrelevanten Umgebung. Unter den gegebenen Prüfparametern ist Mischung 1 den anderen Mischungen überlegen. Zwecks Ermittlung der bestmöglichen Kombination aus Mischung und Oberflächenbehandlung für spezifische Anwendungen können noch weitere Prüfungen durchgeführt werden. Auf Basis dieser Prüfmöglichkeiten können neue Technologien schneller und mit bislang nie dagewesener Präzision hochskaliert werden, wodurch sich die Lücke zwischen Labor und Serienproduktion weiter schließt.

Simulation als wesentlicher Teil des O-Ring-Entwicklungsprozesses

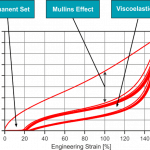

O-Ringe für künftige Mobilitätsanwendungen müssen sehr leistungsfähig, zuverlässig und langlebig sein. Daher sollten der hohe Stellenwert strukturmechanischer Analysen, virtuelles Molding, Tests und Modellierung mithilfe hochentwickelter Simulationsverfahren nicht unterschätzt werden. Bei Elastomerwerkstoffen wird typischerweise ein uniaxialer Zugversuch durchgeführt. Die aufgenommene Kurve zeigt ein relativ komplexes Spannungs-Dehnungs-Verhalten. Neben einer Spannungserweichung nach der ersten Belastung ist auch der Mullins-Effekt zu beobachten. Bei zyklischer Belastungsanforderung müssen sowohl die Hysteresekurve als auch die bleibende Verformung betrachtet werden. Es geht darum, die Gesamtheit der verschiedenen Effekte zu erfassen, denn sie ergeben ein sehr genaues Simulationsmodell, das in die Entwicklung und Optimierung der O-Ringe einfließt.

Die präzise Eignung des Werkstoffs ist abhängig von der optimalen Qualität des Prüfprozesses. Wichtig dabei sind optische Dehnungsmessungen, mit deren Hilfe sich das lokale Dehnungsverhalten berührungslos berechnen lässt. Vom gesamten Zugversuch werden Videoaufnahmen angefertigt. Die Verschiebung der einzelnen Punkte lässt sich an einem Fleckenmuster auf der Oberfläche beobachten. Über die Veränderungen der Abstandsverteilung der einzelnen Punkte kann die Dehnung exakt berechnet werden.

O-Ringe – Strukturmechanische Analyse

Die Optimierung der Struktur eines O-Rings muss beim Aufbau ansetzen, das bedeutet ausgehend von Innendurchmesser und Querschnitt. Neben der Erstellung eines Modells erfolgt auch eine Simulation der Montage im Gehäuse, um Parameter wie die Verteilung des Anpressdrucks berechnen zu können. Anschließend werden die typischen Entwurfsparameter des O-Rings analysiert und eine Berechnung von Kompressionsparametern und Nutfüllung durchgeführt. In einem nächsten Schritt erfolgt die Festlegung der Toleranzen hinsichtlich Geometrie und Temperaturbereich. Typischerweise werden Berechnungen für einen Nominalwerkstoff unter Raumtemperaturbedingungen durchgeführt, an die sich zwei weitere Simulationen anschließen. Eine davon bei der niedrigsten und die andere bei der höchsten zulässigen Betriebstemperatur. Somit können aus dem gesamten Designraum des Systems detaillierte Informationen über die Funktionalität gewonnen werden. Ebenso wichtig ist die Messung der normalen Belastungen und der für die Dichtheit maßgeblichen Anpressdrücke.

Gesteigerte Qualität mittels virtuellem Molding

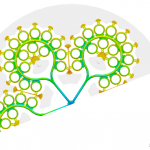

Virtuelles Molding ermöglicht ein besseres Verständnis des Formgebungsprozesses selbst sowie eine Optimierung der Formen. Nach Berechnung der Temperaturverteilungen lassen sich diese in der Form verbessern. Dadurch wird gewährleistet, dass alle Kavitäten gleichmäßig gefüllt werden. Zunächst wird ein 3D-Modell der Form erstellt. Die Kavitäten werden gemessen und die Injektion des Werkstoffs in die diskretisierten Kavitäten wird simuliert. Dabei lassen sich Materialfluss, Einspritzdrücke usw. beobachten. Bild 3 zeigt die virtuelle Herstellung von O-Ring-Dichtungen. Hier ist der Materialfluss in den Kanälen zu beobachten. Durch die Prozesssimulation kann schrittweises Füllen vermieden werden, während der Entwicklungsprozess eine wesentliche Beschleunigung erfährt. Außerdem ist es möglich, den Vulkanisationsgrad zu berechnen und zu verstehen. Da dieser die Funktion und Leistung des O-Rings definiert, stellt er eine wesentliche Größe dar.

O-Ringe sind kritische Dichtungen

Oberflächlich betrachtet kann ein kleiner Elastomerring hinsichtlich Design und Entwicklung ein relativ anspruchsloses Erscheinungsbild aufweisen. Es geht hier jedoch um weit mehr als ein simples Einspritzen von Elastomer in eine Form. Damit kritische Dichtungen das gewünschte Verhalten zeigen, sind eine ganze Reihe von Details zu beachten. Hängt darüber hinaus auch die Sicherheit von Fahrzeuginsassen von diesen Dichtungen ab, darf der Prozess keinesfalls abgekürzt werden. Die enge Zusammenarbeit mit einem O-Ring Spezialisten kann den Unterschied zwischen einer guten und einer ausgezeichneten Dichtung ausmachen. Da die Anforderungen an diese Art von Dichtungen stetig steigen, wird die ausgezeichnete Dichtung auch bald zum Standard werden. (jg)

Mehr Informationen zu den Mobility-Lösungen von Dätwyler:

Kontakt:

Dätwyler Holding AG

Gotthardstrasse 31

6460 Altdorf, Schweiz

Tel. +41 41 875 11 00

info@datwyler.com

https://datwyler.com