Der Massenmarkt der unteren und mittleren Fahrzeugsegmente ist sehr kostensensibel. Der Endkunde erwartet ein vollwertig ausgestattetes Fahrzeug mit geringem Spritverbrauch und hohem Fahrkomfort. Und das alles zu einem möglichst attraktiven Preis. Daher sind hier – gerade in Sachen Antriebsstrang – keine kostenintensiven Technologieträger gefragt. Stattdessen geht es darum, konventionell angetriebene, komfortable Fahrzeuge zu entwickeln, die vor allem in puncto Kraftstoff- und Kosteneffizienz überzeugen.

Die Autoren: Ottmar Back, Produktmanager, Hoerbiger Antriebstechnik GmbH, Schongau, und Simon Schmid, Unternehmenskommunikation, Hoerbiger Holding AG, Zug, Schweiz

Moderne Klein- und Mittelklassewagen sollen die Geldbörse ihrer Käufer gleich in doppelter Hinsicht entlasten – sowohl hinsichtlich des Anschaffungspreises als auch in Bezug auf die Unterhaltskosten, also vor allem an der Zapfsäule. Im Motorenbau sind daher Downsizing und Downspeeding das Mittel der Wahl – aber bitte ohne Leistungsverluste. Denn Spritsparen macht vor allem dann Freude, wenn man trotzdem zügig vorankommt. Die logische Konsequenz sind langsam laufende Drei- oder gar Zweizylinder-Motoren mit hohem Drehmoment. Der nachgelagerte Antriebsstrang muss mit dieser ruppig laufenden, neuen Kraftquelle zurechtkommen. Gleichzeitig gilt für den gesamten Antriebsstrang der Dreisatz aus Leichtbau, Wirkungsgraderhöhung und Kostenneutralität.

So kompakt wie möglich

Das Getriebe der Zukunft muss also mit unruhig laufenden Motoren zurechtkommen, muss noch leichter werden, muss geringere Wirkungsgradverluste aufweisen und darf trotzdem keinesfalls teurer werden. Diesem Anforderungsprofil begegnen Entwickler und Konstrukteure vor allem mit einem kleineren Komplettsystem, Minimalölmengen-Schmierung und einer Gewichtsdiät bei den Komponenten. Nimmt man die aktuelle System-Architektur als gegeben an, hat dieses Getriebe-Downsizing jedoch klare Grenzen: Um die notwendigen Drehmomente übertragen und ausreichenden Schaltkomfort bieten zu können, lässt sich eine gewisse Mindestbaugröße nicht unterschreiten.

Gerade im Synchro-Bereich arbeiten fast alle in Serie gefertigten Systeme – abgesehen von Detailverbesserungen – nach dem ursprünglichen BorgWarner-Prinzip. In Zeiten, in denen Automobilproduzenten sowie Getriebehersteller auf der Suche nach Downsizing-Potenzial keine Komponente ungeprüft lassen, stößt dieses Funktionsprinzip an seine Grenzen.

Umform-Design als Wegbereiter

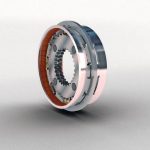

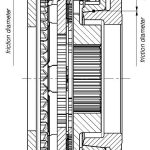

Vor diesem Hintergrund hat Hoerbiger mit der Außenkonus-Synchronisierung ein alternatives Synchro-Prinzip neu durchdacht. Bekannt ist dieses Konzept bereits seit den 1970er-Jahren. Es hatten sich in der Vergangenheit mehrere Hersteller an dieser speziellen Bauart der Getriebe-Synchronisierung versucht. Aufgrund hoher Fertigungskosten erlangte jedoch keines der Projekte die Serienreife: Komplizierte Konturen machen aufwendige spanende Bearbeitungsschritte notwendig und führen damit zu einem kostenintensiven und unwirtschaftlichen Herstellungsprozess.

Die CompactLine greift das Prinzip der Außenkonus-Synchronisierung auf und entwickelt es in Richtung Kostenreduzierung weiter. Wesentlich für die gefundene Lösung ist die für die Umformung geeignete Ausführung aller Bauteile: Seit 1996 stellt Hoerbiger Synchronringe komplett umformtechnisch her. Die Umformung der Synchronringe mit appliziertem Reibbelag ist dabei deutlich weniger aufwendig als das Schmieden von Synchronringen und das nachträgliche Aufkleben des Reibbelags.

Das über eineinhalb Jahrzehnte gesammelte Know-how hat Hoerbiger nun bei der CompactLine auf das Synchro-Gesamtsystem angewendet: Sie besteht aus nahezu 100 % Umformteilen, was eine kostengünstige und damit konkurrenzfähige Fertigung ermöglicht. Damit einher gehen jedoch höhere Investitionen in Werkzeuge und Anlagen. Damit ist die CompactLine für hohe Stückzahlen geeignet – im Volumensegment ergibt sich eine hervorragende Kostenstruktur.

Höherer Schaltkomfort bei gleichem Einbauraum

Der außen liegende Reibkonus der CompactLine ermöglicht im Vergleich zur klassischen Synchronisierung einen 20 % größeren Konus-Durchmesser. Bei gleichem Einbauraum steigt somit auch das Reibmoment um 20 %. Mit dieser höheren Reibkapazität kann die CompactLine oftmals Doppelkonus-Lösungen im klassischen Design ersetzen. Umgekehrt kann bei gleichbleibender Performance der Einbau-Durchmesser um rund 14 mm sinken. In der Praxis bedeutet das Best-in-Class-Schaltkomfort bzw. gleichbleibend hoher Schaltkomfort auf deutlich kleinerem Bauraum.

Dabei spart die CompactLine in zweierlei Hinsicht Gewicht ein: Einerseits ist sie selbst bis zu 35 % leichter als klassische Synchronisierungen, andererseits ermöglicht ihre kompakte Bauweise ein kürzeres Getriebe-Komplettsystem. Es ist eine minimale Einbaubreite von 34 mm möglich – mit der CompactLine können daher auch das Getriebegehäuse und die notwendigen Ölmengen schrumpfen. Der Wegfall der massiven Schiebemuffe und das aktive Lüften der Synchronringe sorgen für ein um rund 25 % geringeres Trägheitsmoment sowie reduzierte Schleppverluste.

Vorteile für den modernen Antriebsstrang

In der CompactLine stellt die Koppelung der Synchronringe sicher, dass alle Komponenten definiert geführt werden und keine Schwingungen von Losteilen zu NVH-Problemen wie Rasseln führen können. Das ist ein wichtiges Kriterium für die Akzeptanz beim Kunden, gerade in Kombination mit Downsizing-Motoren. Durch die offene Baustruktur ohne Schiebemuffe ist eine optimale Wärmeableitung möglich. Gleichzeitig liegen die Synchronringe offen, der applizierte Reibbelag wird direkt mit Öl benetzt und gekühlt. Das führt zu einem minimalen Verschleißverhalten und macht die CompactLine in ihrem Anwendungssegment – kleine Getriebe mit einem Eingangsdrehmoment bis 200 Nm – extrem robust und langlebig.

Die Vorteile der CompactLine kommen dabei nicht nur klassischen Handschaltgetrieben zugute. Auch moderne Doppelkupplungsgetriebe können ohne Synchronisierung keinen Gang einlegen. Ein zusätzliches interessantes Anwendungsfeld sind automatisierte Schaltgetriebe (ASG): Bei ASGs werden die Gänge automatisch gewechselt, auch die Kupplung wird von einem Aktuator betätigt, es gibt kein Kupplungspedal.

Damit sind ASGs eine kostengünstige Alternative zu Doppelkupplungs- und Wandlerautomatik-Getrieben und erfreuen sich vor allem in den Emerging Markets steigender Beliebtheit. Der Nachteil: Die Schaltautomatik wird vom Fahrer oft als zu träge empfunden. Die hohe Reibkapazität der CompactLine sorgt für kürzere Synchro-Zeiten. Im Ergebnis lassen sich die Gänge so schneller durchschalten und die Kupplung muss weniger lang geöffnet bleiben. Das verringert den bei ASGs häufig kritisierten Effekt der Zugkraftunterbrechung.

Systemverständnis als Basis für Serienumsetzung

Das Funktionsprinzip der CompactLine kann den Getriebebau revolutionieren: Hoerbiger hat nicht nur die Funktionen der klassischen Synchronisierung in ein neues Bauprinzip überführt, sondern gleichzeitig die notwendigen Fertigungsprozesse entwickelt. Zudem kennt Hoerbiger als unabhängiger Hersteller von kompletten Synchronisierungssystemen die Wechselwirkungen im Gesamtsystem und kann dadurch OEMs und Getriebehersteller bei der für die CompactLine notwendigen Modernisierung der Getriebearchitektur unterstützen. Die Erprobung der CompactLine ist weitgehend abgeschlossen. Sie wurde am µ-comp Komponentenprüfstand sowie im Getriebe am Dauerschaltprüfstand und Lastlaufprüfstand erfolgreich auf Funktion und Dauerhaltbarkeit getestet.

Hoerbiger, Tel.: 08861 2566-0, o.back@hoerbiger.com

Teilen: