Nicht nur die Verbrennung hat großen Einfluss auf die Kraftstoffeffizienz eines Motors. Zulieferer wie Mahle oder KSPG widmen sich intensiv der Reibungsreduzierung, um durch weniger Reibverluste die Motoren zu optimieren.

Der Autor: Hartmut Hammer, freier Mitarbeiter der AutomobilKonstruktion

Welche Effekte reibungsreduzierende Maßnahmen auslösen können, untersucht die Mahle GmbH seit einigen Jahren systematisch in ihrem Motorenversuch. Dort analysiert man bei befeuertem Motorbetrieb die Verlustleistungen klassischer Motorsysteme – wie etwa dem Kurbeltrieb – nach der Formel „Indizierte Leistung minus effektive Leistung gleich Reibleistung“. Konkret heißt das: Mitteldruck im Brennraum minus Drehmoment am Schwungrad gleich Reibmitteldruck. Diese in Abhängigkeit von Last, Drehzahl und Motortemperatur erfolgenden Messungen sind nach Angaben von Mahle deutlich realitätsnäher als die üblichen Reibleistungsuntersuchungen im Schleppbetrieb.

Um den Einfluss einer Parameteränderung – etwa einer zusätzlichen Beschichtung oder einer anderen Kolbengeometrie bewerten zu können, werden die Kennfelder der zu vergleichenden Varianten voneinander subtrahiert. Das Ergebnis ist ein charakteristisches Reibmitteldruck-Differenzkennfeld für jede Änderung. Auf diese Weise kann jedes einzelne Bauteil, ein Teilbereich oder das Gesamt-Motorsystem optimiert werden – je nach Vorgabe des Kunden. Für noch detailliertere Analysen teilt Mahle das Motorbetriebs-Kennfeld in vier repräsentative Quadranten auf, für die jeweils ein eigenes Ranking der Wirksamkeit der Einzelmaßnahmen erstellt wird. Mit dieser Methode sieht Mahle noch ein Optimierungspotenzial von zwei bis fünf Prozent der bisherigen Reibleistung des Motors. Kombiniert mit spezifischen Fahrzeugdaten rechnet dann ein Simulationsprogramm die gemessene Reibleistungsdifferenz in eine Kraftstoff- und Emissionsersparnis um.

Der Kolben ist noch nicht am Ende

Die KSPG AG arbeitet seit 2006 mit seinen Liteks-Aluminiumkolben für Ottomotoren an der Verringerung von Gewicht und Reibung. So ist die seit 2013 in den Mazda-Skyactiv-Motoren in Serie gegangene dritte Liteks-Generation gut 24 % leichter und 46 % reibungsärmer als die Referenzkolben aus dem Jahr 2005. Bei der neuen, vierten Liteks-Generation (Serienstart Ende dieses Jahrzehnts) will KSPG mit mehreren Detailmodifikationen das Kolbengewicht im Vergleich zur dritten Liteks-Generation nochmals um fünf Prozent und die Reibleistung sogar um ein Viertel senken.

Beispielsweise kann mit einer neu gestalteten Schaftabstützung die Spannungsverteilung innerhalb des Kolbens homogenisiert und so die Ringfeld-Hinterschnitte vergrößert werden. Eine Variante mit Ringträger und Kühlkanal ist speziell für Hochleistungs-Ottomotoren geplant. Des Weiteren verringert man die Wandstärke des Kolbenbodens bis zu 30 % im Vergleich zur Vorgängergeneration. Für weniger Reibung modifiziert KSPG die Kolbengrundstruktur und die Schaftbreiten. Außerdem wird das Laufspiel des Kolbens asymmetrisch ausgeführt, Druck- und Gegendruckseite weisen über die Schafthöhe variable Ovalitäten auf. Zudem soll eine neue Schaftbeschichtung dank einer Kombination aus Nanopartikeln, Bindemittel, Festschmierstoff und Additiven vor allem die Mischreibung im Kontakt zur Zylinderlauffläche verringern.

Produktive Schicht-Arbeiter

Für den Laufpartner Zylinderlauffläche hat KSPG eine Plasma-Beschichtungstechnik in Eigenregie entwickelt und industrialisiert. Nach eigenen Angaben mindert die Beschichtung die Reibung im Tribosystem um etwa 25 %. Des Weiteren kann jetzt auf die bisher üblichen Graugussbuchsen verzichtet werden, die neuen Laufflächen aus Aluminium sparen pro Zylinder etwa 300 g Gewicht ein und sorgen durch ihre bessere Wärmeabfuhr für einen Temperaturrückgang von etwa 20 °C an der Lauffläche. In Summe, so KSPG, hat diese Beschichtungstechnik zwei bis drei Prozent weniger CO2 im NEFZ-Zyklus zur Folge. Seit August 2015 veredelt man damit die Laufflächen von Motorblöcken für einen deutschen Premiumhersteller.

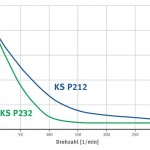

Seine Werkstoffkompetenz hat KSPG auch bei den Gleitlagern von Common-Rail-Hochdruckpumpen nutzbringend eingesetzt. Hier hat man eine neue Polyamidschicht entwickelt, in der unter anderem nanoverstärkte Wolframdisulfid-Partikel eingelagert sind. An den hydrodynamischen Lagerstellen der Common-Rail-Hochdruckpumpen sorge der Gleitlager-Werkstoff KS P232 für einen schnellen Gleitfilmaufbau schon bei niedrigen Drehzahlen. Dies macht sich vor allem in einem Rückgang der verschleißintensiven Mischreibungsphasen bei Motoren mit Stopp-Start-Automatik bemerkbar. Viel wichtiger ist laut KSPG aber, dass mit dem neuen Gleitlager das Lagerspiel verringert werden könne, was weniger Leckage an diesen dieselgeschmierten Lagerstellen bedeute. Resultat sei eine Verringerung des effizienzmindernden Dieselverlusts der Pumpe um bis zu 45% – das sind mehrere Liter pro Stunde.

IAA Mahle: Halle 8.0, Stand C40

IAA KSPG: Halle 8.0, Stand F26

Mahle GmbH

Tel.: +49 711 501-0

KSPG AG

Tel.: +49 7132 33-0

Teilen: