Um Dellen, Beulen oder andere Defekte auf einem reflektierendem Gegenstand wie der Motorhaube eines Autos zu erkennen, betrachtet man in der Regel das Spiegelbild der Umgebung auf der Oberfläche. Die Unterschiede zwischen Umgebung und Spiegelbild sind ein Maß für die Oberflächenqualität. Dieses intuitive Vorgehen von menschlichem Auge und Gehirn in eine automatisierte Lösung für die Qualitätskontrolle umzusetzen, erfordert Know-how in Sensorik und Bildverarbeitung.

Speziell in der Automobilindustrie sind die Ansprüche der Kunden in den vergangenen Jahren stark gestiegen, so dass auch der Sicherung der Oberflächenqualität sehr hohe Bedeutung zukommt. Die Kontrolle der lackierten Karosserie geschieht heute noch weitgehend manuell: Spiegelungen von streifenförmigen Leuchtstoffröhren auf der Oberfläche werden von Mitarbeitern betrachtet, um Defekte zu erkennen. Dieses Vorgehen ist sehr aufwändig und liefert kaum reproduzierbare oder quantifizierbare Ergebnisse. Es lag also nahe, ein automatisiertes Verfahren zu entwickeln, das dem manuellen Vorgehen nachempfunden ist.

Die so genannte Deflektometrie wurde von Micro-Epsilon so weit entwickelt, dass sie jetzt in der industriellen Fertigung eingesetzt werden kann. Unter dem Namen „Reflectcontrol“ wird das System zum Beispiel in Kürze bei BMW in Landshut dafür sorgen, dass Spritzgussteile und lackierte Teile eine automatisierte Qualitätsprüfung der Oberfläche erhalten.

Verschiedene Messabläufe möglich

Um eine reproduzierbare, gut strukturierte Umgebung zu gewährleisten, deren Spiegelbild aufgenommen und ausgewertet werden kann, wird ein Streifenmuster auf einem Display dargestellt. Kameras nehmen das reflektierte Bild des Displays auf und leiten die Daten an einen Industrie-PC zur Auswertung weiter. Der Gesamtaufbau des Systems kann an den Arm eines Roboters montiert werden. Dadurch ist es möglich, das System um das zu kontrollierende Objekt – zum Beispiel eine Autokarosserie – herum zu bewegen. Alternativ ist auch eine stationäre Installation möglich, bei der die Teile jeweils auf einem Messtisch platziert werden müssen.

Im Reflectcontrol-System wird als Display ein LCD mit einer Bildschirmdiagonale von 40“ verwendet. Eingesetzt werden hochauflösende CCD-Kameras. Damit ist es möglich, eine Fläche von 60 cm x 80 cm mit einer Aufnahme zu vermessen. Muss eine größere Fläche vermessen werden, kann der Roboter das Messsystem einfach an verschiedenen Stellen der Oberfläche positionieren. Die Steuerung des Roboters ist dabei in das System integriert. Mit diesem Aufbau lassen sich selbst winzige Fehler mit einer Größe von nur 0,5 mm sicher erkennen.

Verschiedene Arten von Defekten erkennbar

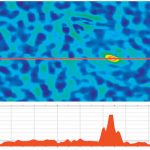

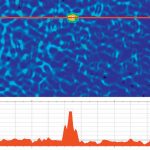

Bei der Qualitätssicherung wird letztendlich eine Entscheidung verlangt, ob ein Teil in Ordnung oder fehlerhaft ist. Der Mitarbeiter im manuellen Inspektionsverfahren muss aber unterschiedliche Fehler sicher erkennen, um diese Entscheidung treffen zu können. Bei einer lackierten Oberfläche sind dies zum Beispiel große Dellen, Einschlüsse in der Lackierung, Poren sowie Schleif- und Polierspuren.

Bei der Deflektometrie wird das durch die Kamera aufgenommene Spiegelbild in einem Rechner verarbeitet. Die unterschiedlichen Fehler müssen bei der Analyse der Bilddaten sicher erkannt und eindeutig unterschieden werden. Während eine Delle eine geringe Änderung der Oberflächenkrümmung über einen vergleichsweise großen Bereich verursacht, ist die Krümmungsänderung bei einem Einschluss sehr groß, aber nur auf einen kleinen Bereich beschränkt. Die Algorithmen, die zur Analyse der Bilddaten verwendet werden sind entsprechend komplex und aufwändig zu erstellen. Um die Daten zuverlässig analysieren zu können ist es hilfreich, die exakten 3D-CAD-Daten des Bauteils zu verwenden. Anderenfalls könnten zum Beispiel Öffnungen in den Karosserieteilen irrtümlich als Fehler erkannt werden.

Im Inline-Einsatz für Automobilkarossen

Geplant sind bei deutschen Premium-Automobilherstellern Inline-Stationen, welche die gesamte Karosserie auswerten. Dafür fahren vier Roboter in einer Messstation etwa 65 bis 80 Inspektionspunkte an. Die Prüfung der gesamten Karosserie dauert in etwa 1 min. Wird der Prüfstand an einer Halteposition der Fertigungslinie platziert, kann der Prozess inline und ohne Verzögerung ablaufen.

Die Vorteile dieser vollständig automatisierten Qualitätskontrolle sind vielfältig. Im Vordergrund steht natürlich die verlässliche und absolut reproduzierbare Entscheidung, ob ein Teil in Ordnung oder fehlerhaft ist. Für eine weitere Prüfung und eventuelle Bearbeitung folgen nach der Prüfeinheit zwei Markierroboter, welche die defekten Stellen markieren.

Daneben werden auftretende Fehler gespeichert und dokumentiert, so dass sie später für weitergehende Analysen zur Verfügung stehen. Dadurch ist es zum Beispiel einfach möglich, eine Statistik zu erstellen, in der dokumentiert wird, welche Fehlerart wie häufig auftritt. Solche Statistiken können anschließend zur Optimierung der Prozesse herangezogen werden, was zu einer besseren Qualität, weniger Ausschuss und damit letztendlich zu niedrigeren Kosten führt.

Für unterschiedliche Anwendungen geeignet

In der beschriebenen Anwendung hat Reflectcontrol seine Funktionsweise eindrucksvoll demonstrieren können. Das System eignet sich aber auch für viele andere Anwendungen: Überall, wo glänzende oder reflektierende Oberflächen auf Fehler kontrolliert werden müssen, kann es zum Einsatz kommen. Beispiele finden sich bei der Herstellung klar lackierter Displayabdeckungen, Glasflächen oder Spiegeln. Die automatisierte Qualitätskontrolle garantiert zuverlässig reproduzierbare Ergebnisse und senkt in vielen Fällen die Kosten.

Micro-Epsilon

Telefon: 08542/168-133 E-Mail: Franz.Hochwimmer@Micro-Epsilon.de

Teilen: