Aktive Crashstrukturen bieten hohes Potenzial, die passive Sicherheit von Fahrzeugen zu verbessern. Durch die Nutzung der Umfelderkennung kann die Crash-struktur an bevorstehende Unfallsituationen angepasst werden. Es sind keine Kompromisse notwendig, welche die Anforderungen aller möglichen Unfallsituation nur einigermaßen erfüllen.

Der Autor Prof. Dr.-Ing. Matthias Kröger ist Inhaber der Professur für Maschinenelemente am Institut für Maschinenelemente, Konstruktion und Fertigung der TU Bergakademie Freiberg, Freiberg

Passive Sicherheit hat bei der Fahrzeugentwicklung und beim Kunden einen hohen Stellenwert: Moderne Crashstrukturen sollen unter verschiedensten Unfallsituationen alle Insassen berücksichtigen und die Reparaturkosten niedrig halten. Welche dieser Anforderungen beim Unfall gerade entscheidend ist, hängt ab von der Relativgeschwindigkeit (hoch, niedrig), dem Kollisionspartner (Pkw, Lkw, Baum, Fußgänger) und der Lage zu ihm (Seiten- oder Frontalaufprall, Axial- oder Schrägaufprall, kleine oder große Überdeckung).

Bisher: Kompromisslösungen

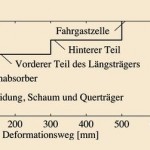

Heutige Crashstrukturen erfüllen diese zum Teil gegenläufigen Anforderungen durch Kompromisse: So besitzt die Frontstruktur hintereinandergeschaltete Bauteile (Schaum, Querträger, Crashabsorber, Längsträger) mit steigender axialer Deformationskraft. Derartige Konzepte verschenken bei hohen Aufprallgeschwindigkeiten lebenswichtigen Deformationsweg auf niedrigem Kraftniveau.

Hier setzten aktive Crashstrukturen an, die das Kraftniveau beziehungsweise die Energieaufnahme je nach Unfallsituation verändern können oder sogar den Kraftfluss im Fahrzeug variieren. Voraussetzung hierfür ist die Erkennung der Unfallsituation, bevor die Crashstrukturen deformiert werden. Hier reichen bewährte Sensoren für die Airbagaktivierung nicht aus, da sie ihre Aussage erst treffen, wenn wesentliche Teile der Frontstruktur bereits deformiert sind. Forschungs- und Entwicklungsaktivitäten führten dazu, dass frühzeitig der Unfallpartner durch Bildverarbeitung erkannt oder die Relativgeschwindigkeit zum voran fahrenden Fahrzeug durch Sensoren bestimmt werden kann.

Diese Kenntnisse fließen verstärkt in Unfall vermeidende, aktive Sicherheitssysteme sowie die Ansteuerung verschiedener Airbag- und Gurtsysteme ein. Eine weitere Nutzung bieten auch die aktiven Crashstrukturen, die zahlreiche Zielkonflikte lösen können. Bei ihrer Entwicklung ist zu beachten, dass neben den primären Funktionsanforderungen für den Crashfall zahlreiche weitere Anforderungen zu erfüllen sind. Hierzu zählen statische und dynamische Eigenschaften, Korrosionsanforderungen, Recyclingfähigkeit sowie Gewichts- und Kostenvorgaben.

Funktionsprinzipien aktiver Crashstrukturen

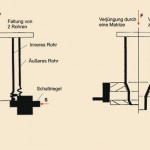

Im Patent DE 19745656 sind zwei mögliche Wege zum Erreichen unterschiedlicher Kraftniveaus je nach Schaltstellung eines aktiven Crashabsorbers aufgezeigt: Bei der Verwendung von zwei Profilen parallel zu- oder ineinander besteht die Möglichkeit, durch einen Schaltriegel entweder nur ein Profil oder beide mit der Crashkraft zu beaufschlagen. Werden beide Profile belastet, ist eine größere Crashkraft zum Deformieren notwendig, was zu größerer Energieaufnahme führt. Die zweite Variante beruht auf dem Prinzip der Verjüngung von Rohren, welche häufig in Crashabsorbern Verwendung findet. Hier kann durch eine zweistufige, schaltbare Matrize die Verjüngung auf zwei Enddurchmesser eingestellt und so die Deformationskraft variiert werden.

Obwohl derartige Crashstrukturen die passive Sicherheit verbessern, lässt der Einsatz in Serie auf sich warten. Ursache dafür ist zum Einen, dass erst jetzt die Sensorik einen Entwicklungsstand erreicht hat, der eine sichere Schaltentscheidung ermöglicht. Zum Anderen waren bisherige Lösungen so ausgelegt, dass ein Schaltmechanismus den Kraftfluss innerhalb des Crashabsorbers verändert. Da die Kräfte in der Crashstruktur sehr hoch werden, sind nicht nur die Schaltriegel relativ groß und schwer auszulegen, sondern auch die notwendigen Aktuatoren, um kurze Schaltzeiten im Millisekundenbereich zu realisieren, was die Wirtschaftlichkeit beeinträchtigt.

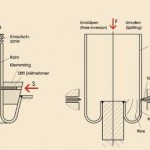

Die 2010 zum Patent eingereichte, zweite Generation aktiver Crashstrukturen zielt deshalb darauf ab, möglichst kleine Stelleingriffe zu realisieren. Gelöst wird diese Anforderung durch die zusätzliche Nutzung der Energie aus der Bewegung beziehungsweise Deformation der Bauteile beim Crashvorgang. Dies erfolgt beispielsweise durch ein Mitführen eines Sperr- elementes (Stütz- oder Klemmring) mit der Deformationsbewegung, welches eine Veränderung des Deformationsprozesses bewirkt. Eine Lösung nutzt beispielsweise ein Sperrelement als Klemmring, der das Umstülpen im Zustand hoher Deformationskräfte behindert und dadurch die Faltung des Rohres auslöst, was zu höheren Deformationskräften und einer größeren Energieaufnahme der Crashstruktur führt.

Eine Alternative ist das Erzeugen von Rissen, die ebenfalls den Deformationsprozess verändern und in diesem Fall die Deformationskraft absenken. Hier verursachten verstellbare Spitzen im Zustand niedriger Deformationskräfte eine Kerbe, die im weiteren Crashverlauf zum Riss wird und die Deformationskraft absinken lässt. Die notwendige Stellkraft und die bewegten Bauteile sind sehr klein, so dass ein leichter, schneller und kostengünstiger Aktuator realisiert werden kann.

Wesentlich für die gezeigten Lösungen ist der lokale Stelleingriff, der damit kostengünstig und mit wenig Masse umsetzbar ist. Ihm folgt ein Mitnehmen eines Sperrelementes oder ein weiteres Deformieren, zum Beispiel eine Rissbildung, das durch die Aufprallenergie bewirkt wird und den Deformationsprozess, die Deformationskraft und die Energieaufnahme verändert.

Vorauslegung von Crashstrukturen

Neue Entwicklungen von Crashstrukturen erfordern zumeist einen erheblichen Aufwand an experimentellen Voruntersuchungen und Erprobungen. Durch den Wunsch, mit einem Crash- absorber mindestens zwei verschiedene Deformationskräfte zu realisieren, steigt der Entwicklungsaufwand für derartige Systeme nochmals erheblich an, da nur sehr bedingt auf bestehende Lösungen zurückgegriffen werden kann. Üblich sind daher FE-Simulationen, die aber eine bestehende Konstruktion voraussetzen. Besonders für Crashabsorber bietet sich die Möglichkeit an, für die Vorauslegung analytische Berechnungsverfahren zu nutzen. Diese können elementare plastische Deformationen wie Faltung, Verjüngung, Aufweitung oder Inversion von Rohren basierend auf dem kinematischen Ansatz der Plastizitätstheorie beschreiben und dadurch die Vorauslegung von Crashabsorbern erheblich vereinfachen.

Auch das Verhalten von Crashstrukturen unter Schrägaufprall lässt sich sehr gut analytisch abschätzen. Die Vorderwagenstruktur, bestehend aus Längsträgern, Crashabsorbern und Stoßstangenquerträger muss dazu als Gesamtsystem betrachtet werden. Hierzu werden für die einzelnen Komponenten die für das Abknicken der Struktur kritischen Querkräfte aus den kritischen plastischen Biegemomenten unter Berücksichtigung der gleichzeitig wirkenden Axialkräfte bestimmt. Ergebnis ist der ertragbare Schrägaufprallwinkel sowie die dabei auftretenden Belastungen der Bauteile in Abhängigkeit der Bauteilgeometrie und der Materialeigenschaften.

Die analytische Vorauslegung ermöglicht eine schnelle Anpassung der Crashstruktur an gegebene Anforderungen ohne langwierige Simulationen. Aufwändige FE-Simulationen werden dadurch erst notwendig, wenn es nach dem Abschluss um konstruktive Detailfragen der Bauteile geht. Dieses Vorgehen eignet sich besonders gut für die Entwicklung aktiver Crashstrukturen.

TU Freiberg; Telefon: 03731 39-2997; E-Mail: kroeger@imkf.tu-freiberg.de

Teilen: