Um ein elektrisches Fahrzeug effizient zu fahren, bietet sich ein Antriebsstrang mit zwei Elektromotoren an, die gemeinsam oder getrennt immer im effizienten Bereich arbeiten. Ein gemeinsames Getriebe und eine hoch entwickelte Steuerung sorgen für die optimale Aufteilung der Drehmomente je nach Fahrsituation.

Die Autoren: Ruben König, Andreas Viehmann, Prof. Dr.-Ing. Stephan Rinderknecht, Institute for Mechatronic Systems in Mechanical Engineering (IMS), Technische Universität Darmstadt, und Andreas Mühlbauer, freier Journalist, Heidelberg

Der Antriebsstrang aktueller elektrischer Fahrzeuge besteht in der Regel aus einem Elektromotor und einem Einganggetriebe. Um die geforderte Höchstgeschwindigkeit sowie das benötigte Drehmoment zu erreichen, ist ein sehr leistungsfähiger Antrieb notwendig. Bedingt durch die feste Übersetzung arbeitet der Motor bei Teillast ineffizient. Mit einem Mehrganggetriebe lassen sich Effizienz und Fahrverhalten verbessern.

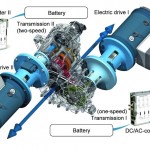

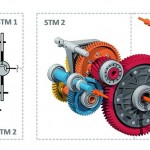

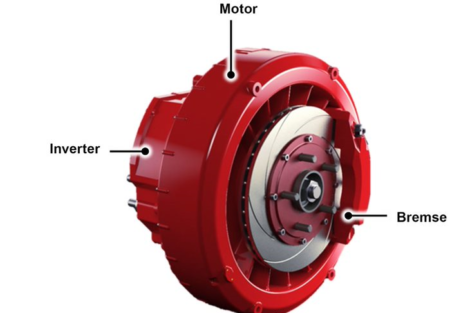

Um ein ruckfreies Schalten zu ermöglichen, bietet sich eine Konfiguration des Antriebsstrangs an, in der zwei identische Elektromotoren mit reduzierter Leistung und einem gemeinsamen Getriebe zum Einsatz kommen. Dieses besteht aus zwei Teilgetrieben, von denen eines zwei Übersetzungen besitzt (STM 2), das andere ist ein zweistufiges Einganggetriebe (STM 1). Die Leistung beider Teilgetriebe addiert sich am Differenzial.

Neben den Vorteilen eines Mehrganggetriebes profitiert dieses Konzept von der geringeren Leistungsaufnahme der kleiner ausgelegten Motoren. Diese können im höheren Lastbereich und damit im oberen Bereich ihrer Effizienz arbeiten. Auch erlaubt die angegebene Topologie mit zwei Teilgetrieben Schaltvorgänge ohne Kraftunterbrechung. Selbst bei voller Beschleunigung sinkt die übertragene Kraft während des Schaltvorgangs nicht unter 50 %. Dies leistet einen wesentlichen Beitrag zum Fahrkomfort.

Das Antriebsstrangkonzept kann als eine modulare Variante des Two-Drive-Transmissions verstanden werden, das 2014 auf der VDI-Tagung „Getriebe in Fahrzeugen“ vorgestellt wurde. Dieser Antriebsstrang wurde für ein Referenzfahrzeug mit einer Masse von 1800 kg konzipiert. Die Anforderungen sahen eine Höchstgeschwindigkeit von 160 km/h und ein Anfahrdrehmoment von mindestens 2500 Nm vor. Prototypen der Motoren und des Getriebes werden im Rahmen des vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Projekts „Speed2E“ aufgebaut und sollen in Kürze auf Prüfständen getestet werden.

Die Steuerung des Antriebsstrangs

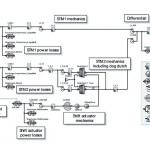

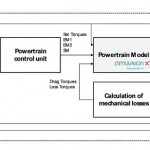

Die Steuerung des Antriebsstrangs muss sicherstellen, dass das Drehmoment am Ausgang des Getriebes den Anforderungen des Fahrers entspricht. Ein Software-Modul wertet die Position des Gaspedals aus. Sie ermittelt die optimale Getriebeübersetzung und das von jedem Motor abzurufende Drehmoment. Diese Werte werden an das Modul zur Motorensteuerung übermittelt, die die Drehmomente dynamisch zwischen den Elektromotoren verteilt. Entscheidend dabei ist, dass dabei die Lastwechsel keine Schwingungen im Antriebsstrang hervorrufen. Ein weiteres Modul übernimmt die Synchronisation während der Gangwechsel, wobei es die optimale Motordrehzahl sicherstellt. Erfordert die Steuerungsvorgabe einen Gangwechsel, wird das Modul zur Getriebesteuerung aktiviert. Dies sorgt für ein schnelles, sicheres und angenehmes Schalten. Während der einzelnen Phasen des Schaltvorgangs aktiviert es die Module zur Motorsteuerung und für den Schaltmotor.

Das Prinzip der Steuerung

Der hier vorgestellte Speed2E-Antriebsstrang bietet aufgrund der zwei Motoren und des Dreiganggetriebes mehrere Möglichkeiten, die Anforderungen des Fahrens zu erfüllen. Dies erfordert eine Steuerung, die aufgrund des Energieverbrauchs sowie thermischer und mechanischer Belange das jeweils passende Übersetzungsverhältnis sowie die optimalen Antriebsdrehmomente einstellt.

Im Rahmen des Projekts wurde ein grundlegendes Steuerkonzept entwickelt, das minimalen Energieverbrauch und optimale Effizienz zum Ziel hatte. Jedoch treten in der Praxis dynamische Effekte auf, die sich negativ auf die gesteckten Ziele auswirken und die erst im Laufe der weiteren Entwicklung berücksichtigt werden.

In Kenntnis der geschwindigkeits- und drehmomentabhängigen Effizienz aller Antriebsstrangkomponenten lässt sich ein regelbasiertes Betriebsmodell in Form zweier Lookup-Tabellen mit Fahrgeschwindigkeit und benötigtem Drehmoment als Eingangsdaten erstellen.

Aus der ersten werden die Motordrehmomente ermittelt, aus der zweiten geht die entsprechende Übersetzung hervor. Das Verhältnis der Drehmomente ist durch den Faktor S gegeben, der von den Drehmomenten der Motoren sowie dem vom Fahrer angeforderten Drehmoment einerseits sowie von den jeweiligen Übersetzungsverhältnissen abhängt.

Ein Faktor von S = 1 bedeutet, dass nur Motor 2 das Fahrzeug antreibt. S = 0 hingegen heißt, nur Motor 1 ist aktiv. Liegt S zwischen 0 und 1, so sind beide Elektromotoren am Vortrieb beteiligt. Der zweite Datensatz legt fest, ob Motor 2 im ersten oder zweiten Gang oder im Leerlauf betrieben wird. Es zeigt sich, dass sich der Antriebsstrang bei Teillast wie ein Dreiganggetriebe mit nur einem Motor verhält. Nur wenn eine höhere Leistung abgerufen wird, treiben beide Motoren das Fahrzeug an. Der Faktor S liegt dann zwischen 0 und 1.

Die Getriebesteuerung

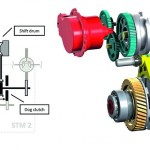

Bei einem Schaltvorgang bzw. einem Wechsel der Betriebsart, bei dem die Schaltmotoren aktiv werden, übernimmt die Schaltsteuerung die Kontrolle. Die unterschiedlichen Betriebsarten unterscheiden sich in den einzelnen Phasen, in Komplexität, Schaltzeit und möglicherweise auftretenden Schwingungen im Antriebsstrang.

Die auftretenden Schwingungen soweit wie möglich zu reduzieren, ist eine der wichtigsten Aufgaben der Getriebesteuerung, da diese den Fahrkomfort beträchtlich beeinträchtigen. Schwingungen im Antriebsstrang treten vor allem bei schnellem Wechsel der Betriebsart auf, wenn sich die am Antriebsstrang anliegenden Drehmomente schlagartig ändern. Eine weitere Quelle für Vibrationen oder störende Geräusche ist die nicht synchronisierte Klauenkupplung. Durch die unterschiedlichen Geschwindigkeiten der bewegten Massen kommt es bei Kontakt zu einem Stoß, der sich in Form von Kupplungsgeräuschen und Vibrationen bemerkbar macht. Durch entsprechend angepasste Algorithmen und eine optimal ausgelegte Steuerung lassen sich die oben genannten Effekte weitgehend minimieren.

Das Simulationsmodell

Zur Entwicklung der Antriebsstrangsteuerung wurde am IMS mithilfe der Simulationssoftware SimulationX von ITI ein Modell des Antriebsstrangs erstellt. Dieses besteht aus allen benötigten Massen, Trägheiten, Übersetzungsverhältnissen sowie der Kupplung und deren Geometrie inklusive der elastischen Kupplungswellen, die eine entscheidende Rolle bei der Berechnung der Schwingungen spielen.

Dieses Modell lässt sich mit einem Simulink-Modell verbinden, welches wiederum den Fahrer und das Fahrzeug sowie die Antriebsstrang-Steuerung simuliert und die Berechnung der mechanischen und elektrischen Verluste übernimmt. Das Fahrermodell berechnet auf Basis der gewünschten Geschwindigkeit und Beschleunigung die benötigten Drehmomente. Das Fahrzeugmodell beinhaltet den Fahrwiderstand, der sich aus Rollwiderstand, Luftwiderstand, aerodynamischem Abtrieb und der Beschleunigungskraft ergibt. Die in diesem Modell berechneten Werte werden wiederum an das Modell des Antriebsstrangs zurückgegeben.

Ergebnisse der Simulation

Die Simulation eines Neuen Europäischen Fahrzyklus (NEFZ) zeigt, dass das Fahrzeug zu keinem Zeitpunkt von beiden Motoren gleichzeitig angetrieben wird. Es lässt sich außerdem beobachten, dass die Beschleunigung bis zu einer Geschwindigkeit von etwa 70 km/h hauptsächlich von Motor 2 im ersten Gang ausgeführt wird. Bei einer konstanten Geschwindigkeit von 30 km/h wiederum übernimmt Motor 1 den Antrieb.

Die Simulationsergebnisse zeigen, dass Betriebsartenwechsel mit dem Speed2E-Antriebsstrang sehr schnell und ohne Unterbrechung der Antriebskraft erfolgen können. Um das Antriebssystem weiter zu verbessern, müssen mögliche kurzzeitige Überlastungen der Leistungselektronik und der Antriebe für weniger als eine Sekunde noch genauer untersucht werden.

Ein wichtiger Aspekt für weitere Untersuchungen sind die schon erwähnten Schwingungen, die im Antriebsstrang auftreten und den Fahr- und Schaltkomfort beeinträchtigen können. Um das Schaltverhalten zu verbessern, steht zudem eine Optimierung der Steuerung an. Zentraler Punkt für weitere Verbesserungen ist der Abgleich der Simulationsmodelle mit den Ergebnissen vom Prüfstand. Nur so ist es möglich, zuverlässige Aussagen aus den Simulationsmodellen abzuleiten.

TU Darmstadt, Institut für Mechatronische Systeme im Maschinenbau, Tel.: +49 6151 16-23255, rkoenig@ims.tu-darmstadt.de

Teilen: