Intelligente Bediensysteme trennen die haptische Auslegung von der physikalischen Funktion. Gleichzeitig eröffnen kunden- spezifische Lösungen marken- typische Differenzierungsmerkmale, die letztlich die Gesamtanmutung des Fahrzeugs prägen. Dabei müssen mit einer maßgeschneiderten Lösung nicht gleichzeitig höhere Kosten einhergehen.

Die Auslegung von Bedienelementen im Fahrzeug ist eine vielschichtige Herausforderung, besonders wenn OEMs spezielle Anforderungen an Haptik, Akustik und Design stellen. Da das Design der Mensch-Maschine-Schnittstelle das Image eines Fahrzeuges zu einem bedeutenden Teil transportiert, sind die Vorgaben zunehmend anspruchsvoller geworden. Das trifft insbesondere auf die Oberklasse zu, die im Bestreben um eine klare Markendifferenzierung hohe Anforderungen an den Bedienkomfort und das Interieurdesign stellt. Schließlich hängt es nicht zuletzt von ansprechender Optik und Bedienfreundlichkeit ab, ob sich der Kunde im Fahrzeug wohl fühlt. Seine Wahrnehmung entscheidet aber nicht nur über den individuellen „Wohlfühl-Faktor“, sondern wird auch zum echten Qualitätsgradmesser für das Fahrzeug insgesamt.

Wichtiger „Aha-Effekt“

Wird zum Beispiel ein Schalter bedient, bekommt man sofort einen Eindruck davon, wie solide und hochwertig dieser ausgeführt ist. Wenn ein Bedienelement ohne „Aha-Effekt“ in Bezug auf das „Look and Feel“ lediglich funktioniert, hinterlässt das einen billigen Eindruck. Umgekehrt bestätigen hochwertig anmutende Bedienelemente den Kunden in seinem Eindruck, dass es sich um ein Fahrzeug mit hohem Qualitätsstandard handelt.

Wie komplex die Herausforderungen sein können, wenn die Haptik von Bedienelementen nach spezifischen Wünschen des Fahrzeugherstellers ausgelegt werden soll, sei am Beispiel eines Drehstellers skizziert. Betätigt der Fahrer den Drehsteller eines Klimabediensystems, um die Temperatur einzustellen, unterscheidet er zwischen folgenden Wahrnehmungen:

- Beschaffenheit der Oberfläche: hart oder weich, glatt oder rau, warm (Plastik) oder kalt (Metall)

- Bediengefühl: Drehsteller besteht aus schwerem (teuer) oder leichtem Material (billig), ist bequem anfassbar oder „fummelig“ klein, ist zum Abrutschen glatt oder griffig, lässt sich leicht oder schwer drehen, ist in den einzelnen Rastschritten präzise oder „schwammig“

- Bediengeräusch: exakt und klar oder kratzend, schleifend oder geräuschlos.

Die Aufgabe des Konstrukteurs besteht im ersten Schritt darin, im Gespräch mit dem OEM dessen Vorstellungen zu verstehen. Dabei erwartet der OEM, dass seine Anforderungen konzeptionell verstanden werden und die Konstrukteure des Zulieferers eine beratende Rolle wahrnehmen. Es gilt aufzuzeigen, welche Möglichkeiten zur Realisierung geeignet sind. So entstehen beispielsweise Lösungen wie das markante, metallische Klicken des zentralen MMI-Bedienknopfes in aktuellen Audi-Modellen.

Fahrzeug-Lebensdauer muss sein

Minimalanforderung ist, dass der Drehsteller über die Fahrzeuglebensdauer sicher funktioniert und seine Eigenschaften beibehält. Zudem sind wertige, aber kostengünstige haptische Lösungen gefragt, die eine markenspezifische Differenzierung ermöglichen. Dabei legen OEMs großen Wert darauf, dass die Lösung möglichst wenige Bauteile aufweist, montagefreundlich und modular aufgebaut ist und somit flexibel für verschiedene Geräteversionen eingesetzt werden kann. Intelligente Bediensysteme, die eine Trennung der haptischen Auslegung von der physikalischen Funktion ermöglichen, spielen hier ihre Stärken aus.

Obwohl sich maßgeschneiderte Lösungen von Standardkomponenten unterscheiden, ist eine hochwertige, individuelle Haptik nicht automatisch mit höheren Kosten verbunden. Natürlich ergibt sich zunächst ein höherer Aufwand bei den Bauteilen. Dieser lässt sich aber teilweise kompensieren, beispielsweise wenn die konstruktive Auslegung größere Toleranzen ermöglicht, die zu weniger Aufwand bei der Montage führt: Bei Drehstellern, deren haptische und physikalische Funktionen nicht getrennt sind, treten kratzende oder schleifende Geräusche auf. Dies ist beispielsweise in Konstruktionen mit Zahnrädern oder Schleifer-/Schichtsystemen der Fall. Vermeiden lässt sich dies etwa über Hall-Sensorik oder optische Encoder.

Der Drehsteller eines Bediensystems von Preh verfügt über drei Besonderheiten:

- 1. Um die im Beispiel vorhandenen 40 Rastschritte eindeutig zu bestimmen, wurde das untere Ende des Drehstellerkörpers in Segmenten magnetisiert und die Leiterplatte mit Hall-Sensoren bestückt. So sind in jedem der zehn Segmente vier Positionen identifizierbar.

- 2. Die Haptik wurde mittels eines Kugellagers und einer Rastfeder realisiert. Das Lager sorgt mit seiner geringen Reibung für ein niedriges Drehmoment. Dadurch ist das taktile Rastgefühl sehr prägnant und exakt, da der Härtegrad der Rasten über die Höhe der Vorspannung der Rastfeder definiert ist.

- 3. Der Drehknopf mit Metalloptik verfügt über einen griffigen Außenring. Damit dieser mittels Verclipsung befestigt werden kann, besteht er aus zwei Komponenten – die Oberfläche aus einem weichen Elastomer, während darunter eine härtere Kunststoffschicht sitzt.

Eingepasst ins Gesamtkonzept

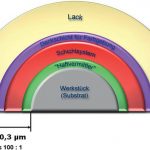

Die Befestigung des Außenrings über Schnapphaken am Drehknopf ist auch ein Beispiel dafür, wie neue Technologien einfache Lösungen ermöglichen, die sich in ein wertiges Gesamtkonzept einpassen. Erhält ein Kunststoff beispielsweise eine Metallbeschichtung durch Galvanisieren, verspröden die Haken und könnten später brechen. Deshalb wurde im Beispiel ein Spritzgussteil aus zwei Kunststoffkomponenten hergestellt. Für die sichtbaren Oberflächen kam ein galvanisierbares Material zum Einsatz, für den nicht sichtbaren Bereich ein anderer Kunststoff, an dem die Chrombeschichtung nicht haftet. Das geht allerdings auch einfacher, wenn die Vorteile der Preh-PVD-Technologie genutzt werden. Eine damit aufgebrachte Metalloberfläche ist mit etwa 300 nm extrem dünn. So bleiben die flexiblen Eigenschaften des Kunststoffs erhalten.

Preh Telefon: (09771) 92-4328

E-Mail: ronald.schaare@preh.de

Teilen: