Gestiegene Motorleistungen im Fahrzeug, aber auch vollautoma- tisierte Produktionsprozesse haben beim Abdichten von Aggregaten im Antriebsstrang das Anforderungsprofil über die letzten Jahrzehnte erheblich verändert.

Dichtungen werden nach dynamischen und statischen Systemen unterschieden. Bei dynamischen Systemen ist eine der abzudichtenden Flächen in Bewegung (beispielsweise Zylinder/Kolbenabdichtung oder Welle/Gehäuse). Bei den statischen Abdichtsystemen ist konstruktiv keine Relativbewegung vorgesehen. Ein typisches Beispiel ist die Abdichtung zwischen zwei verschraubten Getriebegehäusehälften. Im Antriebsstrang nutzt die Fahrzeugindustrie für statische Abdichtsysteme mehr und mehr die Vorteile von Flüssigdichtungen.

Für statische Abdichtungen sind vor allem zwei Arten von Flüssigdichtungen von Bedeutung:

Die anaerob aushärtenden Dichtungen und die Spezialsilikone.

Bei den anaeroben Dichtungen handelt es sich um einkomponentige Produkte, die unter Sauerstoffabschluss und Metallkontakt – im engen Dichtspalt – polymerisieren. Im flüssigen Zustand bleibt die „Härterkomponente“ inaktiv, solange der Luftsauerstoff vorhanden ist. Das ist auch der Grund dafür, dass Verpackungen für anaerobe Dichtstoffe aus Materialien bestehen, die sauerstoffdurchlässig sind.

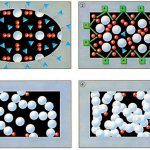

Bei den Silikonflüssigdichtmassen reagiert das flüssige Silikon bei Raumtemperatur mit Feuchtigkeit (Feuchtkondensat an der Dichtfläche und Luftfeuchtigkeit). Durch die Integration der Wassermoleküle wird je nach Silikontyp ein Spaltprodukt freigesetzt, beispielsweise Amin, Essigsäure oder Alkohol. Man spricht hier auch von einer Kondensationsreaktion. Die Eigenart des Aushärtemechanismus führt dazu, dass Silikone von den äußeren Rändern ausgehend nach innen im Dichtspalt vulkanisieren.

Die Flanschabdichtung mit Flüssigdichtungen unterscheidet zwei Verfahren, nämlich das so genannte CIP (Cured In Place)-Verfahren und das FIP (Foarmed In Place)-Verfahren. Beim CIP-Verfahren wird die Flüssigdichtung auf eine Flanschhälfte aufgetragen und vor der Flansch- montage ausgehärtet. Abgedichtet wird hier durch Kompression. Als Dichtmaterialien kommen UV-, warmhärtende- oder 2-Komponenten-Dichtsysteme zum Einsatz. Sie sind meist silikonbasierend.

Auftragen und Verschrauben

Die FIP-Dichtung wird flüssig aufgetragen, und noch vor der Polymerisation (Aushärtung) werden die abzudichtenden Flansche verschraubt. Die Adhäsion der Flüssigdichtung zum Flansch- material ist entscheidend für eine leckagefreie Abdichtung. Hier haben sich die anaerob aushärtenden und silikonbasierenden Dichtungen durchgesetzt.

Anaerobe und silikonbasierende Dichtstoffe werden beispielsweise im Motor zur Abdichtung Kurbelwellengehäuse/Ölwanne, Bedplate/Kurbelwellengehäuse, Nockenwellenträger/Zylinderkopf als FIP-Dichtung verwendet. Bei Getrieben und Achsen finden sich diese Dichtungen zwischen diversen Gehäuseteilen.

Für die Verwendung von Flüssigdichtungen ist wichtig zu wissen, ob der abzudichtende Flansch als flexibel oder steif einzustufen ist. Steife Konstruktionen sind Flanschverbindungen mit einer Flächenpressung von mindestens 2,5 N/mm². Bei diesen steifen Flanschen werden bevorzugt anaerob aushärtende Dichtungen eingesetzt.

Im Gegensatz zu den steifen Flanschen im Antriebsstrang werden flexible Flansche (Flächenpressung < 2,5 N/mm²) nicht an Stellen eingesetzt, wo eine hohe Bauteilsteifigkeit erforderlich ist. Flexible Flansche haben die Aufgabe, Öffnungen in einem Gehäuse abzudecken, gegenüber Schmutz von außen abzudichten oder Austritt von Öl oder Wasser/Glykol-Gemisch zu verhindern. Typische Beispiele sind die Ölwanne aus tiefgezogenem Stahlblech, die zur Motorseite hin abzudichten ist oder auch der Getriebeabschlussdeckel aus tiefgezogenem Stahlblech, der am Ende des Getriebegehäuses angeflanscht ist. Für diese flexiblen Flanschkonstruktionen werden Flüssigdichtungen benötigt, die im ausgehärteten Zustand eine hohe Elastizität aufweisen. In diesem Bereich des Antriebsstranges kommen einkomponentige raumtemperaturvernetzende (RTV) Spezialsilikone als Flüssigdichtmittel zur Anwendung.

Kleben und Abdichten

Die sehr guten Klebeigenschaften der RTV-Silikone eröffnen beispielsweise im Bereich von Ölwannen ein hohes Rationalisierungspotenzial durch Kleben und gleichzeitiges Abdichten anstelle von geschraubten Flanschen. Erste Machbarkeitsstudien zeigen Möglichkeiten auf, bei der Bearbeitung Einsparungen durch das Entfallen der Bohrungen und des Gewindeschneidens für Befestigungsschrauben sowie Einsparungen bei der Montage zu erzielen. Dem Leichtmotorenbau kommt dies entgegen, da hier nicht nur der Montageaufwand verringert wird, sondern auch noch erheblich Gewicht reduziert werden kann. An einem Pkw-Motor ist heute die Ölwanne mit über 20 M6-Schrauben am Kurbelwellengehäuse angeflanscht. Entfallen diese Schrauben, so macht sich das reduzierte Gewicht direkt im Kraftstoffverbrauch und bei der Emissionsminimierung positiv bemerkbar.

Henkel

Telefon: 089/32 08 00-1592

E-Mail: wolfgang.maier@henkel.com

Teilen: