Leichtbau durch Evolution, so lässt sich die Entwicklung bezeichnen, die auch an Komponenten im neuen Audi A8 sichtbar wird. So bringt der Einsatz von Organoblech die Hybridtechnik weiter voran und hochgefülltes Polyamid 6 wird zur Alternative zu Stahl, Aluminium und glasmattenverstärkten Thermoplasten.

Der Autor Dr. Rolf Langbein ist freier Mitarbeiter der AutomobilKONSTRUKTION

Das Thema Leichtbau bleibt vor allem in der Automobilindustrie nicht zuletzt durch den jüngsten Trend zum Elektroauto ein Dauerbrenner. Dabei vollzieht sich der Fortschritt weniger in großen Sprüngen, als vielmehr durch Evolution. Ein prominentes Beispiel hierfür ist die von Lanxess entwickelte Kunststoff-Metall-Verbundtechnologie, die auch als Hybridtechnik bezeichnet wird. Sie hat sich im Automobilbau bei der Fertigung hochbelastbarer, leichter Strukturbauteile wie Frontends, Pedallagerblöcken oder Bremspedalen fest etabliert. Dabei dienten bisher Stahl- und Aluminiumbleche als Metallkomponenten. Das Leistungspotenzial ist aber noch längst nicht ausgereizt, wie die neueste Entwicklung zeigt. „Jetzt ist es erstmals gelungen, neben Aluminiumblech auch Organoblech in einem Hybridfrontend einzusetzen“, berichtet Dr. Hubert Fink, Leiter der Business Unit Semi-Crystalline Products der Lanxess AG im Vorfeld der Messe K 2010. So finde im Untergrund des Frontends am neuen Audi A8 ein U-Profil aus dem Leichtbau-Werkstoff Verwendung.

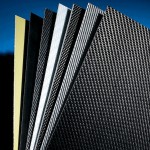

Hergestellt werden die Organobleche von der Bond-Laminates GmbH in Brilon. Dabei handelt es sich um endlosfaserverstärkte, thermoplastische Kunststoffe – hier mit Polyamid 6 als Matrix – die wegen ihrer hohen Festigkeit und Steifigkeit bei gleichzeitig geringer Dichte ein hervorragender Leichtbauwerkstoff sind. Lanxess liefert sowohl zur Herstellung des Organoblechs als auch zum Spritzgießen des Hybridfrontends maßgeschneiderte Polyamid 6-Typen des Sortiments Durethan.

Zur Fertigung eines Hybridbauteils wird das Organoblech zunächst erwärmt, umgeformt und beschnitten, das resultierende Teil anschließend in ein Spritzgießwerkzeug eingelegt und gezielt mit Verrippungen und Versteifungen zum Beispiel aus Polyamid 6 stoffschlüssig verstärkt. Gemeinsam mit Partnern arbeitet Lanxess derzeit daran, den bisher separaten Umformschritt in das Spritzgießwerkzeug zu verlegen. Umformen und Anspritzen erfolgen dann in einem Prozessschritt, was ein Plus an Wirtschaftlichkeit und Produktivität bedeutet.

Die Verstärkung aus Organoblech für den Untergurt – im Obergurt kommt ein Aluminium-Blech zum Einsatz – ist nur 1 mm dick. Im Fahrbetrieb wird sie beträchtlich belastet, weil der Untergurt unter anderem den Lower Leg-Schutz, den Stoßfänger, den Unterbodenschutz und die Aufnahme für das Kühlmodul trägt. Dennoch konnte das U-Profil dünner ausgelegt werden als mit Aluminium-Blech. „Wir schätzen, dass der Einsatz von Organo- statt Aluminium-Blech generell noch einmal ein Einsparpotenzial beim Bauteilgewicht von rund zehn Prozent eröffnen kann“, erklärt Ulrich Dajek, Konstruktionsexperte bei Lanxess. Und Dr. Hubert Fink prognostiziert: „Wir sind uns sicher, dass künftig Hybridfrontends mehr und mehr mit Einlegern aus Organoblech als Vollkunststoff-Teile mit Durethan in Serie gefertigt werden.“

40 Prozent niedrigere Einspritzdrücke

Beim Spritzgießprozess zur Produktion des Hybridfrontends kommt das leichtfließende, mit 30 % Glasfasern verstärkte Polyamid 6 Dure-than BKV 30 EF zum Einsatz. Gegenüber vergleichbaren Standardtypen von Polyamid 6 lässt es sich mit Einspritzdrücken verarbeiten, die bis zu 40 % niedriger liegen. Daraus resultiert ein geringerer Werkzeugverschleiß, was die Kosten für die Instandhaltung des Werkzeugs senkt. Zudem lassen sich Wanddicken dünner auslegen und filigrane Bauteilgeometrien präziser abbilden. Weitere Einsparungen ergeben sich aus niedrigeren Einspritztemperaturen (Energieverbrauch, Zykluszeit). Da auch weniger Anspritzpunkte benötigt werden, ist eine einheitliche Orientierung der Glasfasern leichter zu erreichen und Schwindung und Verzug werden minimiert.

Ein weiteres Bauteil im Audi A8 stellt unter Beweis, dass die sehr hohe Steifigkeit und Festigkeit dem hochverstärkten Polyamid 6 im Automobilbau neue Einsatzchancen als Alternative zu Stahlblech, Aluminium und glasmattenverstärkten Thermoplasten (GMT) eröffnet. So besteht die Reserveradmulde mit integrierten Verstärkungskanälen aus dem mit 60 % Glasfasern hochgefüllten Durethan DP BKV 60 H2.0 EF von Lanxess. Mit ihm lässt sich die komplexe Teilegeometrie präzise im Spritzguss umsetzen. In Metallblech wäre das Bauteil wegen des engen Bauraums und der großen Tiefziehverhältnisse kaum zu realisieren gewesen. „Außerdem können mit unserem Kunststoff zahlreiche Funktionen direkt integriert werden“, hebt Martin Klocke hervor. „Diese Funktionen hätten bei einer Ausführung in Metall viele separate Fertigungs- und Fügeschritte mit entsprechenden Kosten notwendig gemacht“, unterstreicht der Key Account Manager für Audi. Gegen eine GMT-Konstruktion sprach unter anderem der enorme Nacharbeitsaufwand, den die filigrane Struktur des Bauteils mit sich gebracht hätte.

Die Abmessungen der Reserveradmulde sind mit 100 cm x 85 cm x 32 cm für ein Spritzgussteil ungewöhnlich groß. Das Bauteil wird mit der Karosserie verklebt und verschraubt und hat über seine eigentliche Funktion hinaus die Aufgabe, den Hinterwagen zu versteifen. Dazu sind zwei je rund 2 m lange, in Gasinjektionstechnik (GIT) umgesetzte Verstärkungskanäle integriert.

Steifigkeit bei hohen Temperaturen erhalten

Zur hohen Gesamtsteifigkeit trägt das Polyamid 6 entscheidend bei. Sein Zugmodul ist bei Raumtemperatur mit etwa 19 000 MPa (konditioniert 13 000 MPa) doppelt so hoch wie das eines mit 30 % Glasfasern gefüllten Standard-Polyamid 6. Selbst bei hohen Temperaturen bleibt seine Steifigkeit – wie von Audi etwa für Bauteilbereiche nahe der Abgasanlage gefordert – erhalten. Die hohe Steifigkeit und Festigkeit werden auch benötigt, weil an die Reserveradmulde zahlreiche, insgesamt rund 70 kg schwere Anbau- und Ausstattungsteile befestigt sind – so zum Beispiel das Ersatzrad, der Luftfeder-Kompressor, verschiedene Steuergeräte, Wagenheber, Werkzeug und die Batterie. Letztere ist auf einem Aluminium-Blech fixiert, das in das Bauteil integriert ist. Dadurch wird verhindert, dass sie sich bei einem Crash mit Heckaufprall löst.

Der Hersteller der Reserveradmulde, die Voest-alpine Plastics Solution im holländischen Putte, fertigt diese in einem Prozessschritt per Spritzguss. Eine besondere Herausforderung sind dabei die Größe und 3D-Komplexität des Formteils, das hohe Schussgewicht von rund 12 kg, das präzise Hinterspritzen des Alumi- nium-Bleches für die Batterie und die Integration des GIT-Verfahrens für die Verstärkungskanäle. Um eine präzise Dosierung zu erreichen, kommt eine 2700-t-Spritzgießmaschine mit einer Schnecke zum Einsatz, die einen relativ großen Durchmesser von 150 mm hat.

Wie diese Beispiele zeigen, eröffnen sich im Automobilbau auch weiterhin beträchtliche Möglichkeiten zur Gewichtseinsparung und zur Kostenreduktion.

Lanxess; Telefon: 0214 30 54529; E-Mail: udo.erbstoesser@lanxess.com

Teilen: