Firmen im Artikel

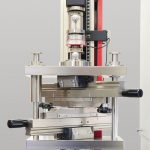

Sowohl in der Forschung und Entwicklung als auch in der produktionsbegleitenden Qualitätskontrolle bringen die Themen Leichtbau, Elektroantrieb und Batterietechnik veränderte Prüfanforderungen mit sich. In großem Maße neu aufkommende Themen wie die Prüfung der Energiespeicher im E-Auto, meist Lithium-Ionen-Batterien, erfordern neue Ansätze. Die Lebensdauer dieser Akkumulatoren ist eng mit der Haftfestigkeit der Elektrodenbeschichtung auf dem Substrat verknüpft. Zwick Roell bietet hier mit der AllroundLine-Material-Prüfmaschine und einer speziellen Prüfvorrichtung eine geeignete Prüflösung an. Beim sogenannten Z-Zugversuch werden parallel geführte Prüfplatten mit einem speziellen doppelseitigen Klebeband versehen. Die zugeschnittene Elektrode wird zwischen den Platten eingelegt und anschließend durch eine definierte Vorkraft mit Haftbändern fest verklebt. Um die Haftfestigkeit zu ermitteln, erfolgt anschließend der Abzugversuch bis zum Abriss der Beschichtung vom Stromsammler. Aus den gemessenen Daten lassen sich wertvolle Informationen über die mechanische Stabilität der Elektrodenbeschichtung, insbesondere der Adhäsion zum Stromsammler, gewinnen. So entsteht ein schlüssiger Zusammenhang zwischen verwendeten Materialien, Prozessparametern, elektrochemischen Vorgängen in der Batterie und der resultierenden Qualität der Anbindung.

Höchsten Prüfanforderungen gerecht werden

Beim Zugversuch löst sich die Elektrode impulsartig vom Substrat, was eine hohe zeitliche Auflösung bedingt. Die Mess-, Steuer- und Regelelektronik Test Control II des Unternehmens bietet eine Messwerterfassungsrate von 2000 Hz und kann diese Kraftspitzen sauber erfassen und darstellen. Die präzise Traversenführung und hohe Steifigkeit der Prüfmaschine minimieren unerwünschte mechanische Einflüsse auf die Probe. Die Auflösung der Traverse ist durch den Einsatz eines Hiperface-Motorfeedbacksystems laut Anbieter um Faktor 2 besser als die im Markt üblichen Werte. Messungen bei höchster Reproduzierbarkeit, Rücklaufgeschwindigkeiten weit über der Nenn-Geschwindigkeit und sehr gute Gleichlauf-Eigenschaften auch bei kleinsten Geschwindigkeiten sind weitere Merkmale der Prüflösung.

Prozessoptimierung in der Herstellung

Diese Vorteile spielt die Lösung auch bei der Montageprüfung von Elektromotoren aus: ein großer Hersteller von Elektromotoren setzt zur wirtschaftlichen Optimierung seiner Herstellungsprozesse mehrere Prüfmaschinen fertigungsbegleitend ein. Kundenspezifisch entwickelte und flexible Vorrichtungen prüfen die Montageprozesse von Statorgehäuse und Rotor und ermitteln die Fügekräfte beim Einpressvorgang. Die Kennzahlen werden automatisch im QS-System gespeichert, um auf dieser Basis die Produktion zu optimieren. Ein anderer Hersteller setzt im Rahmen der Qualitätskontrolle ebenfalls eine AllroundLine-Prüfmaschine für Demontageversuche an fertig montierten Elektromotoren ein. Dazu wird der Motor zunächst in einer variablen Vorrichtung fixiert. Anschließend werden die verschiedenen Anbauteile des Elektromotors mittels speziell angepasster Prüfwerkzeuge demontiert. Die kundenspezifische Softwarelösung des Prüfspezialisten führt den Anwender dabei schrittweise durch die Prüfung und garantiert einen vollständigen und gleichzeitig effizienten Prüfprozess. Die ermittelten Kraft- und Verformungswerte werden automatisch mit den im System hinterlegten Parametern abgeglichen und dokumentiert. Durch den Einsatz des Prüfsystems konnte der Hersteller die Ausfallquote aufgrund loser Bauteile beziehungsweise Baugruppen deutlich reduzieren. „Wie liefern mittlerweile jede zweite Prüfmaschine an die Automobilindustrie mit kundenspezifischen Anpassungen“, erklärt Aleksander Koprivc, Branchenmanager Automotive bei Zwick Roell. „Das reicht von speziellen mechanischen Vorrichtungen über die Integration von externen Messsystemen bis hin zu Schutzvorrichtungen für die Prüfung von Lithium-Ionen-Batterien.“

Präzise Ermittlung von Verformungskennwerten bei Bauteilprüfungen

Bei den kundenspezifischen Anpassungen handelt es sich großteils um Bauteilprüfungen. Neben den Kraft-Kennwerten muss auch die Verformung hierbei sehr genau erfasst werden. Die Verformung beim Druckversuch an Bauteilen kann aufgrund der Geometrie der Anbauten oft nicht direkt mit Längenänderungsaufnehmern gemessen werden. Mit der AllroundLine-Prüfmaschine und der Prüfsoftware TestXpert III bietet das Unternehmen hierfür mit der Korrekturkurve eine attraktive Lösung. Die Prüfsoftware bietet die Möglichkeit die Eigenverformung der Prüfmaschine zu eliminieren und auch ohne zusätzliche Extensometer die Verformung der Bauteile hochgenau zu messen. Mit der Prüfvorschrift „Korrekturkurve ermitteln“ lässt sich die Eigenverformung des Prüfsystems für jeden Prüfaufbau schnell und einfach erfassen. Bei dem einmaligen Vorgang wird eine Kraft-Verformungskurve ohne Bauteil aufgenommen indem man die Druckplatten bis zur nominellen Kraft der Maschine belastet und die resultierende Kurve im System als Korrekturkurve speichert. Die Zuordnung der Korrekturkurve zum entsprechenden Prüfaufbau wird im „Prüfsystem einrichten“ als Prüfplatz gespeichert, sodass zukünftig selbst bei unterschiedlichen Prüfaufbauten immer die richtige Korrekturkurve geladen wird. Bei der eigentlichen Prüfdurchführung wird die Verformung online und automatisch um die Verformung der Korrekturkurve bei der entsprechenden Kraft korrigiert. Somit werden sehr genaue Verformungswerte bei Druckversuchen an Bauteilen, an denen keine Extensometer eingesetzt werden können, ermittelt. „Ein weiterer wichtiger Punkt ist, dass die Korrektur der Verformung bereits direkt in der Elektronik erfolgt. Es ist möglich direkt auf diesen Kanal zu regeln und damit die Zielvorgaben für die Verformung, etwa bei Federn, präzise anzufahren. Bei Systemen ohne diese Funktion würde das Verformungsziel nicht erreicht und die entsprechenden Kraft-Kennwerte würden nur ungenau ermittelt werden.“, erläutert Koprivc diese Softwareoption. jg

Details zu Prüfmaschinen von Zwick Roell für die Automobilindustrie: