Die Stoßrichtung für eine klimafreundliche Mobilität ist klar definiert. Jedoch beschreiten die Hersteller aktuell unterschiedliche Wege – von neuen Hybrid-Varianten, über den rein elektrischen Antrieb bis hin zum Wasserstoffantrieb. Wie schon bei Verbrennungsantrieben spielen Material- und Bauteilprüfungen in F&E und Qualitätssicherung eine wichtige Rolle, um Fahrzeuge sicher und zuverlässig zu machen.

Mechanische Prüfungen von Lithium-Ionen-Batterien

Lithium-Ionen-Batterien in Elektro- und Hybridfahrzeugen speichern Energie und entscheiden daher maßgeblich über die Reichweite. Aus diesem Grund liegt auf den Lithium-Ionen-Zellen ein besonderes Augenmerk, sowohl bei der Entwicklung als auch bei der Qualitätssicherung. Die für diese Batteriesysteme verwendeten Werkstoffe sind im Betrieb neben elektrochemischen und thermischen auch mechanischen Belastungen ausgesetzt und müssen entsprechend ausgelegt werden. Zu den relevanten Parametern zählen daher Zugspannung, Knick- und Rissfestigkeit, Scherkräfte, Siegelnahtfestigkeit, Haft- und Durchstoßfestigkeit, Elastizität, Temperaturspannung sowie Druckfestigkeit. Zusätzlich müssen einige Komponenten des Zellgehäuses noch Funktionsprüfungen bestehen. Dazu gehören unter anderem die Scherkraftermittlung an Terminals, die Durchstoßfestigkeit von Sicherheitsventilen prismatischer Zellen oder die einfache Überprüfung der Festigkeit der Schweißnähte von Ableitern. Zudem ist es wichtig eine Lithium-Ionen-Zelle in ihrem Leistungszyklus zu verstehen. Dabei spielt zum Beispiel die Kenntnis der mechanischen Zellverformung durch Aufblähen (Swelling) beim Ladevorgang eine relevante Rolle für die Auslegung des Batteriezellen-Umfeldes.

Die genannten Prüfungen werden meist mit Prüfmaschinen im Kraftbereich bis 10 kN durchgeführt. Um präzise Kennwerte ermitteln zu können, müssen beispielsweise die Probenhalter für die Zugprüfung nicht nur sehr gut ausrichtbar sein, sondern auch sehr dünne Folien ( 30 µm) ohne Beschädigung sicher halten können. Darüber hinaus sind für diese Prüfungen sehr genau messende Kraftaufnehmer sowie Extensometer für Längen- beziehungsweise Dehnungsmessungen notwendig. Speziell bei der Ermittlung der Dehnungswerte sehr dünner Elektrodenfolien ist es wichtig, dass keine Beeinflussung der Materialkennwerte durch berührende Extensometer erfolgt. Daher werden hier idealerweise berührungslose video- oder laserbasierte Extensometer eingesetzt. Die Zwick Roell GmbH & Co. KG, Ulm, Anbieter von Prüfmaschinen, bietet Herstellern und Zulieferern daher ein breites Portfolio von Kraftaufnehmern und Extensometern an.

Haftfestigkeit von Elektrodenbeschichtungen

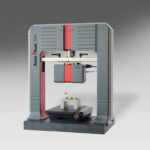

Zu den wichtigsten Komponenten von Lithium-Ionen-Batterien, neben Elektrolyten und Separatoren, zählen die Elektroden und ihre Beschichtungen. Das Zusammenspiel zwischen Elektrodenbeschichtung, Separator und Elektrolyt legt die Eigenschaften der Batterie fest und ist daher im Fokus weiterführender Batterieentwicklungen. Während der Ladezyklen lagern sich zum Beispiel Lithium-Ionen in den Beschichtungen der Anoden und Kathoden ein (Interkalation) und führen dort auf Dauer zu mechanischen Veränderungen. Dadurch können sich immer weniger Ionen anlagern und die Kapazität der Batterie wird geschwächt. Auch die Haftfestigkeit der Beschichtungen auf den Elektroden ist von großer Bedeutung. Sie trägt maßgeblich zur internen Leitfähigkeit der Batterie bei und ändert sich mit dem Alter. Daher muss sichergestellt sein, dass die Haftung dauerhaft gewährleistet ist. Der Prüfspezialist bietet mit der Allround-Line-Materialprüfmaschine und einer speziellen Vorrichtung eine geeignete Prüflösung an. Beim sogenannten Z-Zugversuch werden parallel geführte Prüfplatten mit einem speziellen doppelseitigen Klebeband versehen. Die zugeschnittene Elektrode wird zwischen den Platten eingelegt und anschließend durch eine definierte Vorkraft mit Haftbändern fest verklebt. Um die Haftfestigkeit zu ermitteln, erfolgt anschließend der Abzugversuch bis zum Abriss der Beschichtung vom Stromsammler. Beim Zugversuch löst sich die Elektrode impulsartig vom Substrat, was eine hohe zeitliche Auflösung bedingt. Die Mess-, Steuer- und Regelelektronik Test Control des Unternehmens bietet eine Messwerterfassungsrate von 2000 Hz und kann diese Kraftspitzen präzise erfassen und darstellen. Aus den gemessenen Daten lassen sich wertvolle Informationen über die mechanische Stabilität der Elektrodenbeschichtung, insbesondere der Adhäsion zum Stromsammler gewinnen. So entsteht ein schlüssiger Zusammenhang zwischen verwendeten Materialien, Prozessparametern sowie elektrochemischen Vorgängen in der Batterie und der resultierenden Qualität der Anbindung. Neben der Haftfestigkeit zählen auch die Elastizitätskennwerte der Beschichtungen zu den relevanten Größen. Die Untersuchung der mechanischen Eigenschaften dünner Schichten war bislang aber zeitaufwendig und kostenintensiv. Das Unternehmen bietet mit dem Nanoindenter ZHN eine effiziente Lösung an. Die Prüfungen mit Kräften bis 2 N und Endringtiefen kleiner 0,2 µm folgen der Norm ISO 14557-1. Bei der Nanoindentation zur Bestimmung der Eindringhärte nach DIN 14577 wird meist eine Berkovich-Pyramide langsam und mit konstanter Geschwindigkeit in die Oberfläche gedrückt. Beim Erreichen der maximalen Prüfkraft wird diese bis zu 30 s konstant gehalten und dann wieder auf Null reduziert. Das Resultat ist eine Eindringkurve mit unterschiedlichem Belastungs- und Entlastungsverlauf. Daraus lassen sich sowohl plastische als auch elastische Kenngrößen wie Eindring- und Elastizitätsmodul bestimmen.

Tests an Batteriemodulen und -packs

Lithium-Ionen-Zellen, ob zylindrische, prismatische oder Pouch-Zellen, sind in sogenannten Modulen zusammengefasst und elektrisch verbunden. Aus mehreren verbundenen Modulen entsteht so ein Batteriepack. Je kleiner die Module, umso flexibler können diese im Fahrzeug angeordnet werden. Qualität und Anzahl der Module bestimmen die Leistung und die verfügbare Energie der Batterie. Dadurch ist es möglich eine Batterie auf Fahrzeugtyp und -größe anzupassen. Im Strukturverbund des Batteriepacks müssen die empfindlichen Zellen permanent konditioniert und geschützt werden. Diese Aufgaben übernimmt das Batterie Management System, das die Zellen elektrisch koppelt und regelt. Zusätzlich gibt es ein Thermomanagement, das die Zellen im optimalen thermischen Zustand hält und bei Bedarf kühlt oder heizt, um die optimale Betriebstemperatur der Zellen zu sicheren. Der Strukturverbund übernimmt auch den mechanischen Schutz der Zellen, so dass im Crashfall mechanische Beeinflussung von außen wie etwa eindringende Metallteile, Quetschen oder externes Feuer möglichst auf Null gesenkt wird. Um dies zu gewährleisten ist es notwendig verschiedene mechanische Prüfungen durchzuführen. Dazu gehören unter anderem Quetsch-, Biege-, Eindring- und Torsionsprüfungen an kompletten Packgehäusen Modulare mechanische Prüflastrahmen in unterschiedlichen Ausführungen ermöglichen die Prüfung unterschiedlichster Batteriepack-Größen als auch unterschiedlichster Prüfkräfte. Ein typisches Prüfsystem für solche Prüfungen ist eine 600-kN-Prüfmaschine von Zwick Roell mit einer zwei Meter breiten Aufspannplatte zum Fixieren von Batteriepacks. Eine verschiebbare Krafteinleitungseinheit ermöglicht die Druckprüfung an verschiedenen kritischen Stellen des Batteriepacks.

Werkstoffverhalten unter einer Hochdruck-Wasserstoffatmosphäre

Um auch Wasserstoff zukünftig als kommerziellen Energieträger verwenden zu können, ist eine möglichst hohe spezifische Energiedichte im Speicher- und Verteilungssystem unabdingbar. Diese wird durch die Kompression von gasförmigem Wasserstoff erreicht. Aktuell wird seitens der Automobilindustrie zunehmend die Hochdruckspeicherung mit Drücken von 70 MPa (700 bar) favorisiert. In Verdichtern und Verbindungsleitungen der Wasserstoffinfrastruktur treten noch höhere Drücke auf. Die in diesem Bereich zum Einsatz kommenden Werkstoffe sind neben den Belastungen durch Temperatur und Druck gleichzeitig der Einwirkung von Wasserstoff ausgesetzt. Um einen sicheren Betrieb der Komponenten zu gewährleisten, müssen die Bauteile ausreichend dimensioniert und die dafür erforderlichen Kenndaten ermittelt werden. Dazu wird eine servohydraulische Prüfmaschine der Ulmer für Prüfkräfte bis 100 kN um einen Wasserstoffdruckbehälter bis 100 MPa erweitert, der auch zusätzliche Prüfungen in einem Temperaturbereich von -85 bis +150 °C ermöglicht. Mit diesem Prüfsystem lassen sich quasistatische Zugversuche sowie Ermüdungs- und Bruchmechanikversuche an primär metallischen Werkstoffen durchführen. Als Medien können Wasserstoff in verschiedenen Reinheitsgraden sowie Referenzmedien eingesetzt werden. Zur Peripherie der Anlage gehört ein Druckkompressor zur Aufbereitung des Wasserstoffs, ein ausgeklügeltes Kühlsystem sowie eine Heizeinrichtung. jg

Details zu den Prüflösungen von Zwick Roell für die Automobilindustrie:

Kontakt:

Zwick Roell GmbH & Co. KG

August-Nagel-Straße 11

89079 Ulm

Tel. +49 7305 10–0

Hier finden Sie mehr über: