Rabatte sind fast noch das kleinere Übel, treten doch manche Kunden gleich ganz vom Kauf eines Neuwagens zurück, wenn sie auch nur den kleinsten Lackfehler entdecken. Damit das nicht passiert, erfasst und klassifiziert ein Messsystem Lackfehler jeglicher Art. Da es Fläche als Lichtquelle nutzt, deren Direktreflexion ausgewertet wird, sind hochglänzenden Oberflächen kein Problem. Selbst wenige Mikrometer kleine Fehler werden zuverlässig erkannt.

Der Autor Hannes Loferer ist Produktmanager Ober- flächenprüfung bei der Micro-Epsilon Messtechnik GmbH & Co. KG, Ortenburg

Ein Autokauf ist eine höchst emotionale Angelegenheit: Potentielle Käufer sind nur dann bereit den vollen Preis zu zahlen, wenn sie vom Gegenwert der angebotenen Ware absolut überzeugt sind. Speziell bei Fahrzeugen spielt die optische Perfektion dabei die entscheidende Rolle, ist sie doch maßgeblich für den ersten Eindruck verantwortlich, der sich später nur noch schwer beeinflussen lässt. Selbst ein relativ kleiner Fehler im ansonsten makellosen Lack führt zur Verunsicherung des Käufers mit teilweise drastischen Folgen: Internet-Foren belegen Fälle von Rabattverhandlungen, im Extremfall wird ganz vom Kauf zurückgetreten. Leider ist dies trotz optimierter Lackierungstechniken von heute keine seltene Situation.

Um derartige Szenarien zu vermeiden, treiben Fahrzeughersteller enormen Aufwand für die optische Oberflächenüberprüfung am Ende der Produktion. Spezielle Lichttunnel werden verwendet, um Belichtungsbedingungen zu schaffen, die eine Defekterkennung bis in den zehntel Millimeterbereich ermöglichen. Trotz all der technischen Hilfsmittel sind manuelle Sichtkontrollen nie sehr zuverlässig: Die Erkennungsrate variiert mit der Tageszeit und wird sehr stark von menschlichen Eigenschaften wie Ermüdung oder Konzentrationsschwankungen beeinflusst.

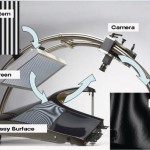

Micro-Epsilon löst dieses Problem mit dem Messsystem „Reflectcontrol“. Dieses vollautomatische System arbeitet ähnlich einem Lichttunnel. Basierend auf dem Prinzip der Deflektometrie, wird die Oberfläche des Fahrzeuges als Spiegel verwendet. Eine Lichtquelle erzeugt wechselnde helle und dunkle Streifen auf dem Fahrzeug. Fehler verursachen Verzerrungen in den gespiegelten Bildern, die automatisch erfasst und klassifiziert werden. Alternativ können erkannte Defekte auch automatisch am Fahrzeug markiert werden, was die Nacharbeit deutlich erleichtert.

Durch die zuverlässige Erkennung von Defekten direkt nach der Lackierung reduziert Reflectcontrol die Anzahl der Defekte, die in die nachfolgenden Produktionsstufen übernommen werden merklich. Angesichts exponentiell steigender Kosten für die Beseitigung eines Defekts je später er im Prozess entdeckt wird, bietet das System ein jährliches Einsparpotenzial in Millionenhöhe – für jeden Automobilhersteller.

Prinzip der Deflektometrie

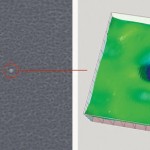

Im Gegensatz zu herkömmlichen optischen Ansätzen, bei denen die Oberfläche von einer Punktlichtquelle beleuchtet und das diffus reflektierte Licht von einer Kamera aufgenommen wird, verwendet die Deflektometrie eine Fläche als Lichtquelle, deren Direktreflexion ausgewertet wird. Erst dieser Ansatz erlaubt die Inspektion von Objekten mit hochglänzenden Oberflächen, wobei alle Ansätze unter Auswertung von diffuser Reflexion versagen. Zudem reagiert das System extrem empfindlich auf Änderungen in der Oberflächenkrümmung, was die präzise Fehlererkennung im Bereich weniger Mikrometer erst ermöglicht.

Doch Deflektometrie ist nicht gleich Deflektometrie: Das Herzstück der zuverlässigen Defekterkennung bildet die verwendete „Multi-Image Aufnahme“: Der Monitor erzeugt ein sinusförmiges Streifenmuster, welches in mehreren Phasenschritten verschoben wird, wobei die Kameras jeweils eine Aufnahme der Oberfläche machen. Anschließend wird das Muster um 90° gedreht und der Vorgang wiederholt. Dieser aufwändige Prozess der Datenaufnahme gewährleistet eine perfekt gleichmäßig hohe Auflösung über die gesamte Oberfläche. Dadurch wird jeder Fehler unabhängig von seiner Position auf der Oberfläche und seiner Ausrichtung sicher erkannt. Darüber hinaus werden unvermeidbare statistische Fehlereinflüsse der Bilder nicht als Pseudo-Fehler eingestuft, da sich diese bei der Verrechnung der Bilder selbstständig aufheben.

In Verbindung mit komplexen Bildverarbeitungsalgorithmen erkennt Reflectcontrol alle Defekte, die typischerweise auf der Fahrzeugkarosserie zu finden sind. Dazu zählen Berührungen, Einschlüsse/Wölbungen, einlackierte Fussel oder Haare, Kleberückstände, Sprenkelungen, Krater, Lackablösung, Lacktropfen, Läufer, Nadelstiche, Overspray, Pressfehler, Riefen, Rohbaufehler, Schieberabzeichnungen, Schleiffehler, Schweißperlen, Spucker, Stippen, Teil- und Magerlackierung, Verschmutzungen sowie Wassertropfen.

Prüfung von Fahrzeugen

Die Inspektion der gesamten Karosserie auf Defekte bis runter zu 0,3 mm Größe – und das bei einer typischen Produktionsgeschwindigkeit von 40 bis 60 Fahrzeugen je Stunde – gleicht einer Mammutaufgabe. Um dies bewältigen zu können, wird Reflectcontrol in der Linie an vier parallel arbeitenden Robotern appliziert. Alle Systeme sind mit einem großen Monitor und vier Kameras ausgestattet. Jede Kamera nimmt acht Bilder pro Messposition auf, wobei jede Prüfung weniger als 1 s dauert. Bei üblichen Robotereschwindigkeiten können somit etwa 30 Positionen innerhalb eines 60- Sekunden-Zeitfensters überprüft werden. Mit dem Einsatz von zwei Megapixel-Kameras entstehen insgesamt rund 7 Mrd. Grauwerte, die für jedes Fahrzeug aufgezeichnet und zeitnah verarbeitet werden müssen. Dies kann nur durch optimierte Software in einem dezentralen System erledigt werden.

Bewährte Lösung

In Zusammenarbeit mit einem europäischen Premium-Automobilhersteller und der Universität Passau wurden umfassende Studien an mehr als 1000 Fahrzeugen mit Hilfe eines in die Fahrzeugproduktion eingebundenen Testsystems durchgeführt. Dabei zeigte sich, dass Reflectcontrol der visuellen Kontrolle deutlich überlegen ist. Basierend auf diesen Ergebnissen wird nun die nächste Stufe beschritten: Implementierung eines Inline-Messsystems zur vollständigen Inspektion aller Fahrzeuge auf der Linie.

Micro Epsilon; Telefon: 08542 168-589; E-Mail: Hannes.Loferer@Micro-Epsilon.de

Teilen: