Für die Entwicklung von Automotive-Komponenten sind neben statischen und dynamischen Werkstoffprüfungen auch Untersuchungen an kompletten Bauteilen unverzichtbar. Um den steigenden Anforderungen der Automobil-Hersteller und -Zulieferer gerecht zu werden, hat Zwick sein Prüflabor um ein flexibles Prüfportal für dynamische Bauteilprüfungen erweitert.

Der Autor: Dr. Peter Stipp, Awikom GmbH, Bensheim

Neue Werkstoffe und Fertigungsmethoden, verkürzte Entwicklungszyklen und der Plattform-Gedanke – das ist nur eine kleine Auswahl der Herausforderungen, mit denen sich die Automobil- und Zulieferer-Industrie konfrontiert sieht. Diese Anforderungen machen auch vor der Material- und Bauteilprüfung nicht Halt, denn Zuverlässigkeit und maximale Sicherheit von Bauteilen erfordern realitätsnahe Tests. Da immer mehr Hersteller für diese Prüfaufgaben auf externe Labore zurückgreifen, um der steigenden Nachfrage gerecht zu werden, hat Zwick sein Prüflabor um einen mehrachsigen Portal-Prüfstand ergänzt.

Der mit zwei servohydraulischen Prüfzylindern ausgestattete Portal-Prüfstand ist vor allem durch seinen modularen Versuchsaufbau gekennzeichnet. Das senkt den Rüstaufwand und gewährleistet eine schnelle und kostengünstige Versuchsvorbereitung. Die hydrostatisch gelagerten Einzelprüfzylinder sind für ein- und zweiaxiale Versuche an Bauteilen ausgelegt, wobei diverse Aufspannwinkel für einen individuellen Versuchsaufbau möglich sind. Mit einer Prüfraumhöhe von 2340 mm und einer lichten Prüfraumweite von 2000 mm x 4000 mm bietet der Prüfstand zudem ausreichend Platz für große Bauteile – beispielsweise für die dynamische Ermüdungsprüfung an Lkw-Blattfedern oder kompletten Achsen. Die maximalen statischen und dynamischen Nennkräfte liegen bei 250 kN. Der Prüfstand arbeitet mit einer mehrkanaligen Regelelektronik, die individuell erweitert werden kann.

Anwendungsvielfalt dank modularer Bauweise

Das Labor für Betriebsfestigkeitsprüfung bildet die Brücke zwischen Berechnung, Konstruktion und der Realität im praktischen Einsatz auf der Straße. Schadens- und Abnützungseffekte, die sich in einem Bauteil erst nach jahrelangem Einsatz zeigen, sind dank der Untersuchung auf dem Portal-Prüfstand bereits nach wenigen Tagen oder Wochen erkennbar. Somit sind Schadensanalysen und Optimierungsmaßnahmen bereits in einem frühen Entwicklungsstadium möglich. Das gilt auch für die Prüfung von Blattfedern, wie sie beispielsweise in Lkw-Achsen verbaut werden. Dazu wird die Blattfeder mit Teilen der Achsaufhängung in den Prüfstand eingespannt. Über die Prüfsoftware Cubus und die Regelelektronik Control Cube lassen sich dann Nachfahrversuche durchführen, die den späteren Einsatz im Straßenverkehr realitätsnah simulieren. Die Krafteinleitung ist über die servohydraulischen Prüfzylinder variabel einstellbar.

Neben Prüfungen an Fahrwerks-Komponenten können auf dem Portal-Prüfstand auch Versuche an Chassis-Komponenten durchgeführt werden. Durch die Notwendigkeit immer leichtere, aber trotzdem steifere Karosserien bauen zu müssen, ist der Betriebsfestigkeitsnachweis für Karosseriestrukturen in Bezug auf Konstruktion, eingesetzte Werkstoffe und Fügetechniken ebenfalls unumgänglich – beispielsweise für Lkw-Fahrerkabinen aus Verbundwerkstoffen. Zur Prüfung werden die komplette Kabine auf dem Prüffeld fixiert und horizontale sowie vertikale Belastungen wie im späteren Betrieb mit Hilfe der Prüfzylinder simuliert. Um lokale Verformungen am Chassis ermitteln zu können, sind an verschiedenen Stellen Dehnungsmess-Streifen (DMS) angebracht.

Flexible Softwareplattform ermöglicht individuelle Prüfabläufe

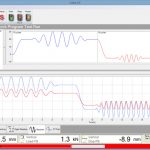

Die Leistungsfähigkeit des neuen Prüfstands wird wesentlich durch die eingesetzte Mess-, Steuer- und Regelelektronik sowie die dazugehörige Prüfsoftware bestimmt. Zwick bietet mit der Prüfsoftware Cubus und dem Servoregler Control Cube eine Lösung an, die sich dank einer Abtastrate von 4096 Hz sowie einer Messdatenerfassung mit 19 bit Auflösung sehr gut für den Einsatz bei zyklischen Prüfaufgaben eignet. Die Prüfsoftware beinhaltet unterschiedliche Module für die Konfiguration des Prüfstandes und das Einrichten von Regelparametern, Datenerfassung, -anzeige und -export sowie Bestimmung und Durchführung des Tests. Hinzu kommen mehrere Versuchsoptionen. Dazu gehören unter anderem Blockdiagramme, Darstellung der Drive-Files von Lebensdauerversuchen, Rampenfunktionen und die Dehnungsregelung bei LCF-Versuchen (Low-Cycle-Fatigue).

Basis für Prüfungen an Pkw- und Lkw-Bauteilen sind meistens die unter Realbedingungen ermittelten Betriebslasten. Eine spezielle Iterationssoftware ermöglicht die Reproduktion von tatsächlichen Echtzeitbelastungszuständen für Fahrzeuge oder Strukturen im Prüfstand. Denn eine Echtzeitsimulation ist die einzige Möglichkeit, interaktive Mehrachsenversuche zuverlässig durchzuführen. Ziel ist, das dynamische Verhalten der Versuchsstruktur unter Betriebsbedingungen zu messen und diese in einem Labor für die maßstabsgetreuen, mit servohydraulischen Stellgliedern belasteten Strukturen zu reproduzieren. Das Softwarepaket bietet Simulation und Regelung für bis zu sechzehn Achsen.

Fazit

Zwick bietet mit dem neuen Portal-Prüfstand eine flexible und zuverlässige Prüflösung für Pkw- und Lkw-Komponenten. Dank des intelligenten Software- und Reglerpakets sind verschiedene Prüfungen im Kundenauftrag möglich, auch unter Einbeziehung von real ermittelten Betriebslasten.

Teilen: