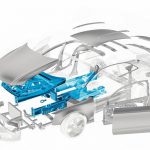

Elektromobilität ist auf dem Vormarsch, steht aber noch vor einigen Herausforderungen, bis sich der Elektroantrieb neben Verbrennungsmotoren behaupten kann – besonders in Bezug auf die Reichweite. Aluminium kann jedoch unterstützen, einen großen Schritt in Richtung reichweitenstärkerer und sicherer Elektrofahrzeuge zu gehen. Das Leichtgewicht unter den Metallen ermöglicht gegenüber herkömmlichem Stahl eine Gewichtsreduzierung von bis zu 40 Prozent, bei geringen Mehrkosten pro eingesparter Masse. So bietet der Werkstoff einen guten Kompromiss zwischen geringem Gewicht und Preis – ohne dabei an Steifigkeit und Stabilität einzubüßen. Der Leichtbau wirkt sich dabei vor allem auf die Reichweite von E-Fahrzeugen aus. Denn je weniger Gewicht bewegt werden muss, desto mehr Batterieleistung wird eingespart. Aluminium hilft aber nicht nur, das Gewicht erheblich zu reduzieren, sondern bietet auch optimalen Schutz für die temperatur- und crash-empfindliche Batterie. Aufgrund verschiedener Legierungen lässt sich Aluminium vielseitig im Fahrzeug verwenden, wodurch unterschiedliche Anforderungen, nicht nur an die Karosserie sondern auch an den Batterieschutz, durch nur einen Werkstoff abgebildet werden.

Aluminium unterstützt vor allem die Sicherheit der Elektrofahrzeuge – denn diese steht im Straßenverkehr an erster Stelle. Da Lithium-Ionen-Batterien, wie sie derzeit überwiegend in E-Autos verwendet werden, leicht entflammbar und sogar explosionsgefährdet sind, dürfen die Batterien im Falle eines Unfalls nicht beschädigt werden. Das Batteriegehäuse muss daher unbedingt crash-fähig sein. Das bedeutet, es muss die im Crashfall auftretende Energie durch Umformung ableiten und die Batterie schützen. Aluminiumlegierungen verfügen über eine besonders gute Verformbarkeit und ein ausgezeichnetes Crashverhalten. Daher eignen sie sich besonders zur Herstellung des Batteriegehäuses und erhöhen die Sicherheit des Fahrzeugs im Falle eines Aufpralls – zum Schutz der Insassen und anderer Verkehrsteilnehmer.

Constellium stellt qualitativ hochwertige Aluminiumlegierungen und -lösungen her und bietet sowohl Walz- als auch Strangpressprodukte für die Verwendung in E-Autos. Je nach Anforderung kommen verschiedene Legierungen zum Einsatz. Für Lösungen im Automotive-Bereich eignen sich besonders Legierungen der 6000er Familie. Neben der guten Crash-Fähigkeit, ihrer hohen Festigkeit und sehr guten Korrosionsbeständigkeit zeichnen sich diese besonders durch eine gute Umformbarkeit aus.

Feste und Crash-sichere Batteriegehäuse

Speziell für Stangenpressprofillösungen mit hohen Steifigkeitsanforderungen, wie den in Elektroautos vermehrt eingesetzten Hilfsrahmen, wurden die hochfesten Aluminiumlegierungen der HSA6TM-Familie (High Strength Alloy 6xxx) entwickelt. Bei einer Dehngrenze von mehr als 400 MPa verfügen sie über eine besonders hohe Festigkeit – bis zu 20 Prozent höher als bei herkömmlichen Aluminiumlegierungen der 6000er Familie. Durch eine reduzierte Wanddicke eignen sich die HSA6TM-Legierungen gleichzeitig für den Leichtbau.

Für eine verbesserte Crash-Fähigkeit bei hohen Lastniveaus sorgen Legierungen der HCA6TM-Familie (High Crashable Alloy 6xxx). Sie verfügen über eine Dehngrenze im Bereich von 200 bis 280 MPa sowie eine Bruchdehnung von über 10 Prozent und eignen sich für die Herstellung von Batteriekästen in Elektrofahrzeugen.

Im Bereich der Walzlösungen bietet Constellium mit Securalex eine zusätzliche Legierung mit erhöhter Crash-Performance. Sie gewährleistet eine gute Verformbarkeit sowie eine ausgezeichnete Energieabsorption im Crashfall. Da Securalex ein Faltverhalten ohne Risse aufweist, sorgt es im Fall der Fälle für die Unversehrtheit des Batteriegehäuses.

Verbesserte Wärmeleitfähigkeit und gute Isolation

Mit dem Thermomanagement übernimmt Aluminium eine weitere wichtige Aufgabe für die Batterie, denn ihre Schwachstelle ist die Temperaturempfindlichkeit. Zu kalte oder heiße Zustände wirken sich nicht nur negativ auf die Reichweite und Lebensdauer aus, letztere erhöhen zudem die Gefahr der Batterie, in Brand zu geraten. Gerade wenn viel Energie in kurzer Zeit aus dem Speicher abgerufen oder eingespeist wird, wie beim Beschleunigen und beim Aufladen, entsteht viel Wärme. Diese muss mittels einer Kühlung aus dem Batteriekasten abgeführt werden. Constellium entwickelt Legierungen mit verbesserter Wärmeleitfähigkeit bei gleichzeitig hoher Dehngrenze. Dadurch haben sie einen bedeutenden Vorteil beim Einsatz als Kühlstruktur und eignen sich gut zur Integration in das Batteriegehäuse. Constelliums eigener Entwicklungsansatz auf Extrusionsbasis heisst CALD.

Ein weiterer Vorteil für Elektrofahrzeuge von Aluminium gegenüber Stahl liegt darin, dass Aluminium aufgrund seiner guten Leitfähigkeit zudem eine deutlich bessere Isolation gegenüber elektromagnetischer Strahlung besitzt. Das führt zu einer automatischen Abschirmung der Batterie.

Für den optimalen Schutz der Fahrzeugbatterie von unten, zum Beispiel durch Steinschlag oder Gegenstände auf der Fahrbahn, sorgt neben Extrusionslösungen etwa die im Walzverfahren hergestellte Legierung CoralexTMx5. Dank ihrer guten Korrosionseigenschaften eignet sie sich für den Einsatz im Winter bei gesalzener Straße – und das ohne zusätzlich Oberflächenbehandlung. Während bei Batteriegehäusen aus Stahl eine zusätzliche schützende Beschichtung benötigt wird, ist diese bei Aluminium natürlich gegeben.

Direkt zu den Produkten und Lösungen des Anbieters…

hier.pro/cO2L7

PLUS

Neueste Technologien vom Labor direkt in die Produktion

Constellium verbindet eine enge Partnerschaft mit der Brunel Universität in London. Um die Forschungsmöglichkeiten am 2016 eröffneten University Technology Center (UTC) weiter auszubauen, wurde der Campus in diesem Jahr um ein Forschungs- und Entwicklungszentrum erweitert – das Advanced Metals Processing Centre (AMPC). Ziel ist es, mithilfe der hochmodernen Anlage neue Technologien vom Labor direkt in die weltweiten Produktionsstätten von Constellium zu transferieren. Von der Entwicklung neuer Legierungen über Produktdesign, Simulation, Prototypenbau und -prüfung bis hin zur Fertigung von Komponenten findet dort alles unter einem Dach statt. Zu den Fertigungsmöglichkeiten im AMPC gehören

- 3D-Freiformbiegen,

- elektromagnetisches Pulsformen,

- Sägen sowie

- Fügetechniken wie Schweißen und der Einsatz von Fließbohrschrauben und Stanznieten.