Elastomer-Fahrwerkslager bestimmen maßgeblich das elastische Verhalten des Fahrwerks. Weiterhin halten sie Körperschall von der Fahrgastzelle fern und dämpfen Schwingungen. Sie tragen unmittelbar zum Fahrkomfort und zur Fahrsicherheit bei. Die TU Bergakademie Freiberg hat sich nun in einer Simulation damit beschäftigt, wie Geometrieänderungen die Federkonstanten von Fahrwerkslagern beeinflussen. So sollen z.B. Querlenkerlager exakt auf ihre Anforderung hin optimiert werden können.

Der Autor: Daniel Willenborg, M.Eng., wissenschaftlicher Mitarbeiter am Institut für Maschinenelemente, Konstruktion und Fertigung der TU Bergakademie Freiberg

Elastomerwerkstoffe kommen zum Beispiel dort zum Einsatz, wo eine große Dämpfung und kleine Steifigkeit benötigt wird. „Die starke Temperatur-, Frequenz- und Amplitudenabhängigkeit des Materialverhaltens bedingt große Komplexität bei der Bauteilauslegung. Ein passendes Materialmodell sowie sinnvolle Strategien bei der Parameteridentifikation sind daher zwingend erforderlich. Die Optimierung von Elastomer-Fahrwerkslagern bedarf einer ausgewogenen Kombination von experimentellen und simulativen Methoden. Ziel der Untersuchungen ist z.B. gewesen, den Einfluss von Geometrieänderungen auf die Federratenverhältnisse zu zeigen. Zudem ließ sich die Frequenz- und Temperaturabhängigkeit des Materialverhaltens sehr gut verdeutlichen.

Vorüberlegungen

Am Anfang muss entschieden werden, ob sowohl Steifigkeits- als auch Dämpfungseigenschaften optimiert werden sollen. Außerdem können Versuche an Bauteil- oder Normproben als Grundlage verwendet werden, um die Materialparameter zu identifizieren. Das Ziel ist, durch Geometrievariationen die Federkonstanten und somit auch die Federkonstanten-Verhältnisse zu verändern. Die Dämpfungseigenschaften werden hier vernachlässigt. Die Materialdaten werden durch Bauteilversuche bestimmt und die Materialeigenschaften durch hyperelastische Modelle angenähert.

Bauteilversuche und Parameteridentifikation

Für den Exzenterprüfstand des Instituts für Maschinenelemente, Konstruktion und Fertigung an der TU Freiberg wurden zwei Versuchsaufbauten entwickelt, die es erlauben, das dargestellte Elastomer-Fahrwerkslager in einer Achse axial (Scherschubspannung) und torsional (Torsionsschubspannung) zu belasten.

Die Grenze für die Versuchsparameter sind seitens des Prüfstands 25 Hz Versuchsfrequenz und 10 mm Hub. Mittels Triangulationslaser und Kraftmessdose werden Weg- und Kraft-Zeitverläufe aufgenommen. Per Thermoelement wird die Oberflächentemperatur des Elastomers erfasst. Aus den sinusförmigen Kraft- und Wegsignalen kann pro Belastungszyklus eine Hystereseschleife ermittelt werden. Die Mittelung mehrerer Schleifen über einen Zeitintervall mit annähernd konstanter Temperatur ermöglichen eine genaue Ermittlung des Be- bzw. Entlastungszeitverlaufs. So können bei einem Langzeitversuch durch die Eigenerwärmung für verschiedene Temperaturen Aussagen über die mechanischen Eigenschaften getroffen werden.

Zur Parameteridentifikation wird der obere Teil der Hysterese, der Belastungszyklus, verwendet. Durch elementare kontinuumsmechanische Beziehungen lässt sich daraus eine Spannungs-Dehnungskurve approximieren. Mit Hilfe der Lösungsmethoden für nichtlineare Ausgleichsprobleme werden die Parameter des hyperelastischen Materialmodells angepasst.

Geometrievarianten in der Simulation

In einer kommerziellen Finite-Elemente (FE)-Software lässt sich ein Kraft-Weg-Verlauf mit verschiedenen natürlichen Randbedingungen hinsichtlich der resultierenden Verschiebung auswerten. Es können mehrere hyperelastische Materialmodelle erprobt und gute Übereinstimmungen erzielt werden. Das Neo-Hookean-Materialmodell bietet einen guten Kompromiss zwischen Rechenzeit und Genauigkeit, weswegen es für alle weiteren Berechnungen verwendet wird. Das Lager erhält in der FE-Simulation an der Außenhülse eine fixierte Lagerung und alle Belastungen (Axialkraft FA = 1 kN, Querkraft FQ = 1 kN, Torsionsmoment Mt = 10 Nm) werden an der Innenhülse aufgebracht. Aufgrund der zylindrischen Bauteilform ist eine radialausgerichtete Vernetzung empfehlenswert. Auch wenn das FE-Modell aus verschiedenen Materialien besteht, sollten Unstetigkeitsstellen im Netz vermieden werden, um Konvergenzschwierigkeiten zu entgegenzuwirken.

Durch parametrisierte 3D-CAD-Modelle können verschiedene Geometrievariationen hinsichtlich ihres Einflusses auf die Federkonstanten untersucht werden. Variiert worden sind dabei Gummibreite und Gummidicke. Weiterhin ist in einer dritten Variation ein Radius an der Innenhülse des Lagers angebracht worden. Bezüglich der Simulation ist der Ausgangszustand der Geometriedaten: Gummibreite 16 mm, Gummidicke 8 mm, Innenradius 0 mm.

Ergebnisse nach Geometrieänderung

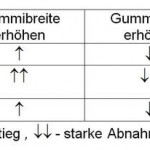

- Die Vergrößerung der Gummibreite bewirkt einen Anstieg der Federkonstanten in allen Belastungsrichtungen. Am stärksten ist dabei die Querfederkonstante beeinflussbar, gefolgt von der Axial- und Drehfederkonstante.

- Bei Erhöhung der Gummidicke sinken alle Federkonstanten. Die Querfederrate zeigt die höchste Sensitivität.

- Alle Federkonstanten sinken mit der Zunahme des Innenradius ab. Dreh- und Querfederkonstante zeigen bezüglich dieses Geometrieparameters die größte Empfindlichkeit.

TU Bergakademie Freiberg

Tel.: +49 3731 393855

Teilen: