Der am IPEK – Institut für Produktentwicklung konstruierte 2D-Schaltroboter erfüllt die spezielen Anforderungen für den Einsatz im Antriebsstrangprüfstand und ermöglicht so die Darstellung von Einsatzszenarien, die weit über das einfache automatisierte Wechseln von Gängen hinausgehen.

Die Autoren: Tobias Pinner, Jan Berger, Christian Stier, Martin Geier, Albert Albers, IPEK – Institut für Produktentwicklung am Karlsruher Institut für Technologie (KIT), Karlsruhe

Der X-in-the-Loop-Ansatz (XiL) wurde am IPEK mit der Zielsetzung entwickelt, die Absicherung von Produkteigenschaften über weite Strecken der Entwicklung unabhängig von rein physischen Gesamtsystemprototypen zu ermöglichen.

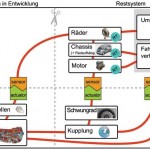

Angelehnt an den Hardware-in-the-Loop-Ansatz (HiL) wird beim XiL das in der Entwicklung befindliche Teilsystem mit einer Restsystemsimulation immer im Gesamtsystemkontext validiert. Kern des XiL-Ansatzes ist die Kombination aus physischen und virtuellen Modellen und Prototypen. Die Qualität der Validierungsergebnisse hängt von der Güte der Modelle sowie deren Schnittstellen ab, insbesondere wenn diese einen Übergang zwischen virtuellem und physischem System darstellen. Das erste Bild zeigt schematisch einen Top-Down-Ansatz zur Modellbildung eines Antriebssystems sowie die erforderlichen Schnittstellen für einen physischen Getriebetest.

Mit den Schnittstellen werden Anforderung an die Dynamik von Prüfstandsmotoren, Schalt- und Kupplungsaktuatorik sowie an die mechanischen Eigenschaften des Prüfstands wie Koppelsteifigkeiten oder die Leistungsfähigkeit der Echtzeitumgebung definiert.

Modellbildung Schalten

Aus der Anwendungssicht ergeben sich drei mögliche Modelle, die den Schaltvorgang auf unterschiedlichem Detaillierungsniveau beschreiben:

- Schalten als reines Wechseln einer Getriebeübersetzung; dies wäre problemlos mit einem Getriebeaktuator zur realisieren, der unmittelbar an der Schaltwelle angreift und unabhängig von Schaltknauf und Übertragungsstrecke einen Gangwechsel durchführt.

- Schalten als fahrerabhängiger Prozess, der hinsichtlich verschiedener Schaltparameter beschrieben werden kann (Synchronisationskraft, Geschwindigkeit)

- Schalten als vom Fahrer erlebte Interaktion mit einem Teil des Gesamtfahrzeugs, die ggf. hinsichtlich des Komfortempfindens implizit oder explizit bewertet wird

In den letzten beiden Fällen ist der Schaltvorgang Teil des untersuchten Fahrmanövers. Betrachtet man den Schaltvorgang als fahrerabhängigen und vom Fahrer erlebten Prozess, ist eine Aktuation am Getriebe nicht mehr praktikabel und ein Schaltroboter,der an der Gangschaltung angreift, wird erforderlich. Mit einer parametrierbaren Kraft-Weg-Regelung sollen unterschiedliche Profile für die Gangsynchronisation vorgegeben werden können, die verschiedene Fahrertypen repräsentieren. Hardwareseitig macht dies – zusätzlich zur Positionssensorik – eine Kraftmessung erforderlich, die unmittelbar am Schaltknauf angreift, um reale Schaltkräfte in die Regelung zu integrieren. Die integrierte Kraftsensorik soll gleichermaßen zur Regelung als auch zur Erfassung von Reaktionskräften verwendet werden können, die sich durch unterschiedliche Bedienstrategien oder durch Variation von Getriebeparametern ergeben. Zudem kann der Schaltknauf zu diesem Zweck mit Vibrationsaufnehmern versehen werden.

Konstruktion eines Schaltroboters

Der am IPEK entwickelte Schaltroboter ist auf die genannten Anforderungen zugeschnitten. Im Zusammenspiel aus kompakten Abmessungen und Leistungsdaten stellt der Roboter eine einzigartige Entwicklung für automatisiertes Gangschalten im Prüfstandsumfeld dar.

Die verwindungssteife Parallelkinematik trägt zu einer hohen Positioniergenauigkeit bei. Die geschlossene kinematische Kette besteht aus einer Basis, an der zwei Arme mit Servomotoren aktiv angetrieben werden. Die Arme werden über insgesamt drei passive Drehgelenke mit zwei Verbindungen gekoppelt, wobei der sogenannte Tool-Center-Point (TCP) exakt mittig im zentralen Gelenk liegt. Der Arbeitsraum des TCP ist für diesen Anwendungsfall auf ein Rechteck von 300 mm x 250 mm festgelegt. In diesem Bereich kann jedes konventionelle H-Schaltgetriebe frei positioniert werden.

Mit einer absoluten Positionssensorik werden die Winkelstellungen der angetriebenen Arme erfasst, woraus mithilfe eines hinterlegten geometrischen Modells (Vorwärtskinematik) die Istposition des TCP bestimmt wird. Diese Berechnungen sowie die gesamte Regelung des Schaltroboters werden auf einem 32-Bit Mikrocontroller durchgeführt. Auch die Vorgabe von Positions- und Geschwindigkeitssollwerten des TCP erfolgt durch den Mikrocontroller, wobei dieser mithilfe einer inversen Kinematik die im kartesischen System vorliegenden Werte auf die Achsebene der Antriebsmotoren umrechnet.

Die zwei Servomotoren mit insgesamt 3 kW Leistung sind rechtwinklig zur Bewegungsebene ausgerichtet und über spielfreie Harmonic-Drive-Getriebe mit den angetriebenen Armen verbunden. Damit lassen sich TCP-Kräfte von bis zu 500 N bei Geschwindigkeiten von 1,5 m/s und Beschleunigungen von 10 m/s2 erreichen.

Die Kraftmessdose im Endeffektor ist über einen speziellen Adapter mit dem Schaltknauf verbunden. Der Adapter ist lateral zur Bewegungsebene des Roboters verschiebbar gelagert und über einen dritten Motor mit Planetengetriebe aktuiert. So kann der Adapter der sphärischen Bewegung des Knaufs folgen und ihn nach erfolgtem Schaltvorgang freigeben, um der Schalteinrichtung ein freies Schwingen zu ermöglichen. Gleichzeitig sind „misuse“-Szenarien denkbar, worin gezielt parasitäre Kräfte auf den Schaltknauf aufgebracht werden.

Eine Besonderheit stellt die Implementierung der Regelungsalgorithmen dar, da das System eine offene Erweiterungsschnittstelle für Regler vorsieht: Ohne Anpassungen am Grundsystem können neue Regler in einem zusätzlichen Datenpaar mit drei notwendigen Funktionen erzeugt und auf den Controller übertragen werden. Derzeit sind u. a. eine Positionsregelung mit Sollwertvariation sowie eine kraftbasierte Regelung implementiert. Dabei wird ein durch die Synchronisationskräfte möglicherweise hervorgerufener Schleppfehler verhindert, indem der Sollwert nicht mehr weiter voranschreitet, bis der Istwert ihm wieder folgen kann. Für Versuchslayouts, die die Untersuchung des dynamischen Schaltvorgangs verfolgen, wird eine Kombination auf Kraft- und Positionsregelung verwendet. Implementiert wird dafür eine Admittanzregelung, der ein Kraftfeld zugrunde liegt, das positionsbezogen und geschwindigkeits- oder beschleunigungsabhängig eine Sollkraft vorgibt. Diese vorgegebene Kraft wird durch das gezielte Anfahren einer variierten Sollposition erreicht, was im Zusammenspiel mit der Schaltkinematik eine Gegenkraft erzeugt.

Der Teach-In des Roboters kann durch eine Nullkraftregelung unterstützt werden. Dabei wird der Schalthebel von Hand in die Gangpositionen verfahren und der Roboter folgt dieser Bewegung kraftfrei. Die erreichten Gangpositionen werden dann an einem Bedienterminal bestätigt. Nachdem der Roboter die Positionen der vorhandenen Gänge kennt, kann er via CAN-Bus von einer externen Prüfstandsumgebung Schaltbefehle empfangen und umsetzen.

Beispielhafte Anwendungsfälle

Zur Ermittlung von Parametern eines Getriebes, wie gangabhängige Wirkungsgrade oder Steifigkeiten, kann der Schaltroboter für automatisierte Gangwechsel eingesetzt werden. Damit lassen sich reproduzierbare Ergebnisse für eine statistische Auswertung zeiteffizient ermitteln.

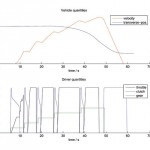

Ein weitaus anspruchsvolleres Szenario stellt ein Beschleunigungsmanöver mit Hochschalten dar. Mit einer geeigneten Modellbildung von Fahrbahn, Reifen und Chassis lässt sich damit die Spurstabilität von Fahrzeugen untersuchen. Das Fahrzeug verlässt im Laufe der Beschleunigung aufgrund unsymmetrischer Drehmomente an den angetriebenen Rädern seine Ideallinie. Ohne die Integration realitätsnaher Schaltvorgänge kann der Getriebeeinfluss auf die Spurstabilität nicht durchgängig untersucht werden. Dafür muss sowohl der Gangwechsel, als auch die Kupplungsbetätigung sowie die Gaspedalstellung durch einen virtuellen Fahrer vorgegeben werden und mit dem Roboter, dem Kupplungsaktor und dem virtuellen Verbrennungsmotor am physischen Getriebe dargestellt werden.

IPEK, Tel.: 0721 608-45482, E-Mail: martin.geier@kit.edu

Teilen: