Firmen im Artikel

Für den Erfolg der Elektromobilität spielt das Laden eine Schlüsselrolle: Eine Fahrzeugbatterie kann aus Gewichts- und Kostengründen nicht beliebig groß bemessen werden und muss schnell geladen werden können. Nur so lassen sich ohne Kompromisse auch Langstrecken zurücklegen. Die Voraussetzung dafür schafft das künftige Super-Schnellladen mit Gleichstrom (DC High Power Charging, HPC) und beispielsweise 350 kW Ladeleistung. Mit HPC soll es möglich sein, in maximal zehn Minuten rund 300 km Reichweite nachzutanken. Außerdem werden HPC Ladestationen durch die hohe Ladeleistung schnell wieder frei und können so dem nächsten Fahrzeug zur Verfügung stehen. Das heißt im Klartext jedoch, dass während einer 10-minütigen Ladephase so viel Strom ins Fahrzeug fließt, wie im Verlaufe mehrerer Stunden Fahrbetrieb aus der Batterie entnommen wird. Die starke Erwärmung der stromführenden Komponenten beim HPC ist zudem im Stillstand kritischer als beim Fahren, weil im Stand keine Konvektion für die Kühlung verfügbar ist. Es liegt nahe, dass man den Strompfad im Fahrzeug dafür entsprechend auslegen muss, damit er trotz der physikalisch unvermeidlichen Verlustwärme bei bis zu 500 A nicht zu heiß wird. Andererseits darf man ihn aber auch nicht überdimensionieren, so dass vermeidbares zusätzliches Gewicht die Reichweite verringert. Für den Konstrukteur bedeutet das, eine sichere Balance zwischen „zu viel Wärme“ und „zu wenig Kühlung“ zu finden – und dafür auch den Nachweis antreten zu können.

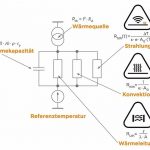

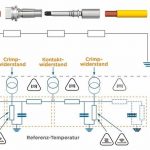

Auslegung rein nach Querschnitt hat Grenzen

Mit heutigen Auslegungsverfahren lässt sich die Dimensionierung aller Komponenten des Strompfades für das HPC nicht realistisch vornehmen. Das liegt daran, dass bisherige Auslegungsverfahren zwar dem dynamischen Fahrbetrieb mit seinen hohen Lastwechseln durch quantisierte Testprofile näherungsweise folgen, sich unregelmäßig wiederholende und verdichtete hohe Lastspitzen oder die hohe Dauerlast des HPC aber nicht ausreichend berücksichtigen. Die Herausforderung liegt darin, dass jede Komponente entlang des Strompfades von der Ladeschnittstelle bis zur Batterie anderen Randbedingungen zur Wärmeabfuhr unterliegt und eine sehr unterschiedliche thermische Masse aufweisen kann. Damit besteht das Risiko, dass vor allem kleine Komponenten mit geringer Masse beim Laden schnell einen adiabatischen Zustand einnehmen, der für die Dauerhaltbarkeit der Komponenten potenziell kritisch sein kann. Will man eine Auslegung rein nach Querschnitt vermeiden, so muss man den gesamten Strompfad mit allen seinen Komponenten in seinem thermischen Verhalten realitätsnah simulieren können. Genau das leistet ein systemisches Verfahren für die thermische Simulation des Strompfades im Elektroauto, welches bei TE zum Einsatz kommt und maßgeblich vom Unternehmen entwickelt und validiert wurde. Dieses Verfahren (Model-based Thermal Management) macht sich zunutze, dass das thermische und elektrische Verhalten direkt und linear aneinander gekoppelt sind. Für die thermische Simulationen dienen Ersatzschaltbilder dazu, dieses Verhalten abzubilden: So wie eine Spannung einen Strom durch einen Widerstand treibt, erzeugt eine Temperaturdifferenz einen Wärmetransport. Die physikalisch unterschiedlichen Transportformen (Wärmeleitung, Konvektion, Strahlung) werden im Ersatzschaltbild jeweils als Widerstand abgebildet. Hinterlegte mathematische Formeln im Komponentenmodell berechnen laufend die entstehende Wärme je nach fließendem Strom sowie den Umgebungsbedingungen. Die Berechnung der Wärmeströme und Temperaturgradienten im thermischen Ersatzschaltbild folgt äquivalent der elektrischen Ströme und Spannungen im elektrischen Ersatzschaltbild. Nach den Kirchhoffschen Regeln lassen sich Gleichungen für alle Maschen und Knoten aufstellen, man erhält ein Gleichungssystem für das Netzwerk, das sich durch nummerische Algorithmen lösen lässt. So werden die verschiedenen Möglichkeiten der Wärmeableitung im Ersatzschaltbild durch Widerstände und thermische Massen/Kapazitäten dargestellt, um die zeitlich aufgelöste Wärmeleitung im Leiterwerkstoff, durch Konvektion und durch Abstrahlung zu repräsentieren.

Mit diesem vergleichsweise einfachen Verfahren lassen sich sowohl einzelne Kontakte (etwa eine Kontaktfeder), ganze Komponenten (etwa ein Steckverbinder) und auch ein Hochvolt-Pfad simulieren, weil Wärmeentstehung und Wärmeableitung durch die Maschenbildung berechenbar sind.

Sicherheit der Auslegung

Die Simulation zeigt schon in der Frühphase der Entwicklung mögliche thermische Engpässe im System auf und ermöglicht damit eine optimierte und nachweisbar sichere Auslegung des gesamten Strompfades. Als überprüfbare Grundlage für künftige Lastprofile tritt die Simulation den Nachweis der Sicherheit, Zuverlässigkeit und Verfügbarkeit aller Verbindungskomponenten entlang des Hochvolt-Pfades an. Zudem ist die erforderliche Rechenleistung für die systemische Simulation verhältnismäßig klein, so dass die Berechnung gegebenenfalls sogar als Diagnoseroutine in einem fahrzeugtypischen elektronischen Steuergerät mitlaufen kann. jg

Details zuden Lösungen von TE Connectivity zur Hybrid- und Elektromobilität:

hier.pro/wezwf

TE Connectivity Deutschland GmbH

Pfnorstraße 1

64293 Darmstadt

Tel: +49–6151 607 3756

www.te.com/deu-de