Firmen im Artikel

Inhaltsverzeichnis

1. Kabelbaum-Entwicklung in Fahrzeugen stellt eigene Anforderunge

2. Datenübernahme erleichtert die Konstruktion

3. Vollständiger digitaler Zwilling wird möglich

4. Nachhaltige Entwicklungsbeschleunigung

5. Hintergrund

Vollelektrische Geländefahrzeuge seien sowohl mechanisch als auch elektrisch eine enorme Herausforderung, berichtet Marco Bauer, Leiter Engineering bei der Mattro GmbH im österreichischen Schwaz. „Das liegt an dem extrem eingeschränkten Platzangebot und dem meist sehr knappen Realisierungszeitraum.“ Die mechanische und die elektrische Konstruktion erfolgen daher bei Mattro parallel auf der Grundlage eines Gesamtkonzeptes.

In der Softwareabteilung werden zunächst die elektrischen Komponenten ausgelegt. Diese Informationen fließen direkt in die Erstellung der Schaltpläne ein. Dafür nutzen die Mattro-Entwicklungsingenieure Eplan Electric P8. Die Software für die Elektroprojektierung der Eplan GmbH & Co. KG, Monheim am Rhein, wurde im Hinblick auf die Kompatibilität mit Kunden und Projektpartnern ausgewählt, aber auch, weil ihre Plattform-Architektur den Datenaustausch mit anderen Programmen ermöglicht, etwa dem Mechanik-CAD.

Kabelbaum-Entwicklung in Fahrzeugen stellt eigene Anforderungen

Zunächst werden in Eplan Electric P8 die Verbindungen sowie die Kabelquerschnitte und -farben definiert. „Die datenbankbasierte CAE-Software unterstützt zwar auch die grafische, geräteorientierte Entwicklung, allerdings mit einem deutlichen Fokus auf dem Schaltschrankbau“, schränkt Martin Segmehl, Elektrokonstrukteur bei Mattro, ein. „In einem Fahrzeug gestaltet sich der Aufbau der Elektroanlagen völlig anders, nämlich dezentral und mit Kabelbäumen zwischen den einzelnen Geräten.“

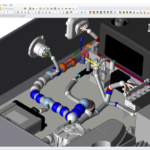

Nach entsprechender Vorbereitung der Daten in Eplan Electric P8, etwa durch vollständiges Definieren der Verbindungen oder Hinterlegen vollständiger Artikeldaten einschließlich der 3D-Modelle, werden die Daten aus der Mechanik-CAD-Software Autodesk Inventor und aus Eplan Electric P8 in den Workspace von Eplan Harness ProD importiert. Die 3D-Software bietet automatisierte Schritte für das effiziente Konstruieren und Dokumentieren von Kabelbäumen.

Datenübernahme erleichtert die Konstruktion

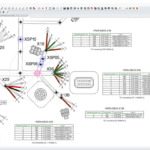

Das beginnt beim Import der Verdrahtungslisten aus der Eplan Plattform bis zum Routen der Drähte und Erstellen der Dokumentation und 2D-Nagelbrettzeichnung. Zu den wesentlichsten Stärken des Systems gehört die Offenheit zur Übernahme der mechanisch relevanten Informationen aus diversen MCAD-Systemen und der ECAD-Verbindungsinformationen.

So verbindet die Software die Welten von Maschinenbau und Elektrotechnik. Das eliminiert den Mehraufwand durch die mit traditionellen Methoden erforderlichen Mehrfach-Eingaben und mit ihnen eine notorische Fehlerquelle. Und sie macht die Kabel- und Kabelbaum-Konstruktion unabhängig von der Verfügbarkeit eines mechanischen Prototyps.

„Die Daten können natürlich auch in umgekehrter Richtung übergeben werden“, fährt Segmehl fort. „Dabei wirken Vorgaben wie etwa Mindest-Biegeradien von Kabeln automatisch als Restriktionen für die Mechanikkonstruktion.“ Das hilft zusätzlich dabei, Abstimmungsaufwand und Fehler zu vermeiden.

Eplan fördert digitale Durchgängigkeit in der industriellen Automatisierung

Vollständiger digitaler Zwilling wird möglich

„Eplan Harness ProD ermöglichte uns den Aufbau eines vollständigen digitalen Zwillings unserer Fahrzeuge und Batterielösungen“, freut sich Marco Bauer. „Dass die Entwickler aus Mechanik, Elektrik und Software gemeinsam am selben Projekt arbeiten können und nicht aufeinander warten müssen, beschleunigt den Entwicklungsvorgang enorm.“ Seit der erstmaligen Verwendung von Eplan Harness ProD Ende 2018 wurde die Software im Unternehmen immer breiter ausgerollt. Anfangs nur für einzelne Baugruppen verwendet, erfolgt mittlerweile die Konstruktion des elektrotechnischen Anteils ganzer Fahrzeuge mit den getrennten Kabelbäumen für den Hochvolt- und Niedervoltbereich ausschließlich auf diesem Weg.

„Bei guter Vorbereitung entstehen in Eplan Harness ProD quasi auf Knopfdruck die Material- und Stücklisten sowie Kabelpläne inklusive Zeit-, Kosten- und Gewichtsberechnungen und die Nagelbrett-Pläne für das gesamte Fahrzeug“, schildert Martin Segmehl. „Auf Basis dieser sauberen Unterlagen können wir die Kabelbäume von den Konfektionierern bereits ab Losgröße eins zu sehr vorteilhaften Konditionen beziehen und erhalten ohne Mehrarbeit erstklassige Unterlagen für Wartung und Instandhaltung.“

Nachhaltige Entwicklungsbeschleunigung

Nach jedem Entwicklungsschritt in der mechanischen Konstruktion oder in der Elektrokonstruktion erfolgt ein Abgleich zwischen dem MCAD-System und Eplan Harness ProD. Das führt bei Veränderungen der Geometrie, etwa aus Gründen der mechanischen Stabilität, zur automatischen Anpassung aller Parameter des betroffenen Kabelbaums. Die Kabelliste mit den Längen der einzelnen Stücke passt sich dabei ebenso selbsttätig an wie die Nagelbrett-Zeichnung, die nach einer Änderung nur erneut ausgeplottet zu werden braucht.

Da Eplan Harness ProD über Funktionen für Erstellung und Verwaltung von Varianten und Optionen verfügt, kann einmal erarbeitetes Wissen bei Projekten oft weiterverwendet werden. Ähnlich wie man das von den Makros in Eplan Electric P8 kennt, lässt sich der Konstruktionsprozess durch die Wiederverwendung einmal konstruierter Systemteile automatisieren und erheblich beschleunigen sowie der Zeitaufwand für Tests deutlich reduzieren. „Die Parallelisierung der Entwicklungsarbeiten verkürzt die Entwicklungszeit und schützt vor Überraschungen“, bestätigt Marco Bauer. (co)

Weitere Informationen zu Eplan Harness Pro D:

hier.pro/OW7BN

Kontakt:

Eplan GmbH & Co. KG

An der alten Ziegelei 2

40789 Monheim am Rhein

Tel. +49 2173/3964-0

info@eplan.de

www.eplan.de

Hintergrund

Wenn Elektromobilität zur Sprache kommt, denken die meisten an Pkw. Meist geht es dann um Kriterien wie Höchstgeschwindigkeit und Reichweite. Die Mattro GmbH in Schwaz in Tirol arbeitet dagegen an der Vision der elektrisch getriebenen Mobilität im steilen Gelände, fern der Straße. Dazu konstruieren sie vollelektrische Spezialfahrzeuge mit Raupenantrieb.

Am Beginn der Firmengeschichte stand die Entwicklung eines Gelände-Transporters für wahlweisen Rad- oder Raupenantrieb mit Verbrennungsmotor. „Für den normalen Antriebsstrang hat der Platz nicht gereicht, also bekam der ‚Steinbock‘ einen elektrischen Antriebsstrang mit Radnabenmotoren“, erzählt Marco Bauer, Leiter Engineering, der als Sohn des Gründers von Beginn an involviert war. „Kurz darauf erlangten wir durch das Projekt eines robotergestützten Wechselakku-Systems für Elektroautos zur Umgehung der Ladezeitenproblematik handfestes Know-how im Batteriebau.“

Heute nutzt Mattro diese Erfahrungen in verschiedenen Gebieten:

- Aus der Division Battery & Components kommt ein skalierbares Wechselbatteriesystem für elektrische Nutzfahrzeuge aus eigener Produktion. Im Auftrag renommierter Hersteller wie Kässbohrer, Liebherr oder Bosch schafft das Unternehmen vollelektrische Varianten bestehender Sonderfahrzeuge wie Heulader, Pistenraupen oder Bagger.

- In der Division Vehicles entwickelt und baut Mattro komplette elektrische Geländefahrzeuge, einige Modelle auch mit Straßenzulassung. Bisher wurden in der Manufaktur mehr als 300 Fahrzeuge gefertigt und verkauft.

Große Bekanntheit erlangte das Unternehmen durch den Fernsehauftritt des ‚Ziesel‘, eines geländegängigen Einsitzers mit Raupenfahrwerk, der als Geländefahrzeug mit Fun-Faktor im Wintertourismus und als Geräteträger für Landwirtschaft und Kommunaltechnik im alpinen Raum Verwendung findet.

Aktuelles Hauptprodukt im Fahrzeugbau ist Rovo 2, ein universelles vollelektrisches Antriebssystem auf Raupen als leistungsstarke, kompakte Plattform für individuelle Aufbauten. Genutzt wird Rovo 2 ferngesteuert oder autonom fahrend in schwierigem oder gefährlichem Gelände, in landwirtschaftlichen Anwendungen, als Bergungs- und Löschfahrzeug von der Feuerwehr oder als Transportfahrzeug beim Militär.