Die digitale Revolution hat tiefgreifende Auswirkungen auf die Automobilindustrie, und der Einsatz künstlicher Intelligenz (KI) eröffnet praktisch unbegrenzte Möglichkeiten für ein komfortableres und sicheres Fahr- und Reiseerlebnis. Das Auto der Zukunft wird besser in die Welt von „Big Data“ und das „Internet of Things“ integriert sein, und Themen wie Elektromobilität, autonomes Fahren, vernetzte und kommunizierende Fahrzeuge werden die Mobilität von morgen bestimmen. Unabhängig vom Antriebsaggregat, ob Verbrennungsmotor, Hybrid- oder vollelektrische Alternativen, nutzen die Fahrzeuge bereits heute fortschrittliche Fahrerassistenzsysteme – wie zum Beispiel das Selbsteinparken oder die Fähigkeit, anderen Fahrzeugen im Verkehr zu folgen. Die Entwicklung hin zur autonomen Mobilität erfordert zusätzliche und komplexere Komponenten, wobei Agilität und Flexibilität Schlüsselfaktoren für die Nutzung neuer Technologien in zukünftigen Mobilitätsanwendungen sind. Die vierte industrielle Revolution verändert die Wertschöpfungskette und die Art und Weise, wie Unternehmen Mehrwert für ihre Kunden schaffen. Durch die Integration von Fahrzeugherstellern, Lieferanten und Kunden entstehen neue Geschäfts- und Kooperationsmodelle. Zudem wird die bisher vorherrschende Fokussierung auf Produktfunktion und Produktkosten überlagert von wachsenden Anforderungen des Marktes hinsichtlich der Einsparung von Material- und Energieressourcen, höherer Kundenspezifität und nachhaltiger, umweltfreundlicher Produkte und Produktentwicklungsprozesse.

Autonome Mobilität benötigt neue Technologien

Auf welcher Systemebene auch immer die neuen Technologien zum Einsatz kommen, sie erfordern neben modernster Soft- und Hardware eine Vielzahl von Komponenten mit Sensorfunktionalität, wie zum Beispiel Kameras, Radar- oder Lidar-Systeme, Ultraschall- oder Odometriesensoren. Um dies in Zahlen auszudrücken: Das Marktpotenzial der Sensortechnologie im Bereich fortschrittlicher Fahrerassistenzsysteme, die letztendlich auf das Ziel eines vollständig autonomen Fahrens abzielen, wird bis 2030 auf rund 60 Mrd. US-Dollar geschätzt, wobei jedes zehnte Fahrzeug auf der Straße im selben Jahr auf diese Technologie angewiesen sein dürfte. Die Sicherheit der autonomen Mobilotät, also der Fahrzeuge und somit die aller Verkehrsteilnehmer beruht auf der reibungslosen und störungsfreien Funktion und Leistungsfähigkeit der elektronischen Komponenten. Dabei sind es oft kleine Details, wie etwa die Montage, Unterbringung oder Abdichtung gegen Umwelteinflüsse oder mechanischen Schwingungen, die eine optimale Funktion der Komponenten gewährleisten und damit die Zuverlässigkeit der Systeme bestimmen.

Beispiele von Komponenten für die autonome Mobilität

Nachfolgend drei Beispiele für neue Entwicklungsansätze für Komponenten im Mobilitätssektor. Diese befassen sich mit der Integration anspruchsvoller Funktionalitäten durch eine geschickte Kombination von Design und Werkstoff, Möglichkeiten und Vorteilen der Simulation von hierarchischen Werkstoffen für die Erzielung optimaler kundenspezifischer Eigenschaften und der Integration von Schwingungsdämpfung in Leiterplatten steuerungselektronischer Komponenten. Neben einer etwas näheren Betrachtung des Simulationsprozesses soll aufgezeigt werden, wie intelligente Dichtungslösungen auch in punkto Nachhaltigkeit einen positiven Beitrag zur autonomen Mobilität leisten können.

Innovative Dichtungskomponenten für autonome Mobilität

Im sogenannten Automobil der Zukunft werden in großem Umfang elektronische Systeme, insbesondere Messtechnik (Sensorik) und Regelungstechnik (Steuerung) zum Einsatz kommen, und die Dichtungskomponenten für solche Anwendungen müssen neben der klassischen Dichtungsfunktion eine Vielzahl zusätzlicher Anforderungen und Bedürfnisse erfüllen. Die Mensch-Maschine- und die Maschine-Maschine-Interaktion erfordern grundlegende Veränderungen, die in zukünftigen Produkten umgesetzt werden müssen, wobei viele Faktoren zu berücksichtigen sind. Im Bereich des autonomen Fahrens beziehungsweise der autonomen Mobilität gehören dazu:

- Integration von Funktionalitäten

- Miniaturisierung

- Kombination von Materialien für Mehrkomponententeile

- Neue Werkstoffe, die verschiedene physikalische Eigenschaften kombinieren

- Mehrkomponenten-Produktionsverfahren

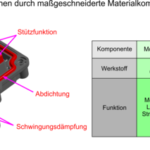

Ein anschauliches Beispiel dafür, wie zusätzliche Anforderungen schon heute integriert werden können, sind Gehäuse für moderne Steuerungselektronik. Solche Gehäuse werden oft aus einem thermoplastischen Material hergestellt, das eine stabile Schale bildet, um die empfindlichen Bauteile im Innenraum vor Umwelteinflüssen zu schützen. Um diese Funktion dauerhaft ausüben zu können, muss der Werkstoff eine ausreichend hohe Schlagzähigkeit und Formstabilität aufweisen. Insbesondere ist eine hohe Hitzestabilität und eine ausgezeichnete Beständigkeit gegen alle vorkommenden Medien, wie beispielsweise Spritzwasser, Salzwasser, Fette, Mineralöle, Kraftstoffe oder Reinigungsmittel erforderlich.

Autonome Mobilität benötigt robuste, leichte Komponenten

Je nach Anwendungsgebiet können auch weitere Anforderungen eine Rolle spielen, wie eine gute Wärmeleitfähigkeit, eine hohe elektrische Leitfähigkeit zur Abschirmung elektromagnetischer Felder oder ein geringes spezifisches Gewicht für Leichtbauanwendungen. Da solche Gehäuse oft Bestandteil größerer Komponenten sind, müssen sie integrierte Verbindungsstellen für den Einbau in die umgebenden Baugruppen aufweisen. Für die Montage von Gehäusen stellen umspritzte Metallbuchsen eine gute Lösung dar, da sie einerseits stabile Verbindungspunkte für die Befestigung an größeren Bauteilen zum Beispiel im Motorraum bilden. Andererseits verhindern sie lokale plastische Verformungen und gewährleisten eine gleichmäßige Übertragung und Verteilung der auftretenden Montagekräfte in das Gehäuse. Eine weitere Schlüsselkomponente des Gehäuses ist die Elastomerdichtung, deren Funktionen weit über die klassische Abdichtung hinausgehen. Das Elastomer bildet eine komplexe dreidimensionale flexible und elastische Struktur, häufig auf Basis von Flüssigsilikonkautschuk (LSR), die den gesamten Innenraum des Steuerelektronikgehäuses durchzieht. Neben der statischen Abdichtung zwischen Gehäuseboden und -deckel zum Schutz des Innenraums, hält die Dichtung beziehungsweise der elastische Aufbau des Dichtungsmaterials über Pufferelemente die elektronischen Komponenten an Ort und Stelle. Dadurch werden nicht nur schädliche mechanische Schwingungen gedämpft, auch die Ableitung der Verlustwärme aktiver elektronischer Komponenten an die Umgebung wird deutlich verbessert.

Frühzeitige Simulation von Materialeigenschaften minimiert Entwicklungskosten der autonomen Mobilität

Die wichtigsten Anwendungen für Elastomerwerkstoffe, speziell was ihre Verwendung für Dichtungszwecke betrifft, beruhen auf ihren hyperelastischen mechanischen Eigenschaften. Bei Gehäusen für Elektronik oder Sensoren sorgt die Elastizität der Gummimaterialien dafür, dass ein Dichtdruck über lange Zeiträume und weite Temperaturbereiche aufrechterhalten wird. Sie bietet zudem die notwendige Flexibilität, um Konstruktionstoleranzen auszugleichen und so Produktionskosten zu sparen. In vielen modernen Anwendungen, zum Beispiel in der autonomen Mobilität, ist die Integration von Funktionen durch die Kombination unterschiedlicher physikalischer Materialeigenschaften von entscheidender Bedeutung. Zusätzlich zu ihrer Elastizität müssen die Elastomerwersktoffe weitere physikalische Eigenschaften aufweisen:

- Hyperelastizität

- Flexibilität

- Viskoelastizität

- Mechanische Dämpfungseigenschaften

- Optische Transparenz in definierten Frequenzbändern (oder Wellenlängenbereichen)

- Elektrische Leitfähigkeit

- Wärmeleitfähigkeit

- Dielektrische oder magnetische Eigenschaften

Im Prinzip können solche Eigenschaftskombinationen mit Hilfe neuartiger Polymermaterialien erreicht werden, die speziell für die Erfüllung der spezifischen Anforderungen synthetisiert werden. Die Entwicklung solcher Materialien ist jedoch sehr zeitaufwendig und teuer, erfordert Spezialwissen und Syntheseeinrichtungen, und das resultierende Leistungsspektrum kann dennoch sehr begrenzt sein. Häufig lässt sich die gewünschte Kombination verschiedener Werkstoffeigenschaften wesentlich effizienter und erfolgreicher realisieren, indem spezielle Füllstoffe in die Basiselastomere eingearbeitet werden – eine den Elastomerherstellern bestens bekannte Methode. Je nach Art des Füllstoffs, seiner Partikelgrößenverteilung, Partikelformen und Partikelkonzentrationen können die gewünschten Materialeigenschaften auf die Bedürfnisse des Kunden zugeschnitten werden, wobei gleichzeitig ein oft arbeitsintensiver Prozess rationalisiert werden kann. Simulationen bieten eine Möglichkeit, die Auswirkungen von Füllstoffen in der Polymermatrix zu berechnen und vorherzusagen, wodurch die Entwicklung solch mehrphasiger oder hierarchischer Materialien deutlich beschleunigt werden kann. Basierend auf einem bestehenden Werkstoff oder Ideen für neue Materialien, wird ein Modell für deren Mikrostruktur erstellt. Fußend auf einem so genannten repräsentativen Volumenelement (RVE) und den intrinsischen Eigenschaften der Komponenten (Matrix und Füllstoff) können mittels Finite-Elemente-Analyse die gewünschten Eigenschaften, wie etwa die Wärmeleitfähigkeit oder das elastische Verhalten, berechnet werden. So kann die Zusammensetzung des neuen Materials frühzeitig optimiert und der spätere Laboraufwand deutlich reduziert werden.

Dämpfungselemente in Leiterplatten integrieren

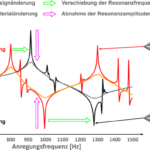

Für bestimmte Anwendungen spielen die viskoelastischen Materialeigenschaften von Elastomeren eine wichtige Rolle. Insbesondere deren Dämpfungseigenschaften können wünschenswert sein, um zu verhindern, dass Komponenten während des Fahrbetriebs und unter Resonanzbedingungen zu stark schwingen. Ein Anwendungsbeispiel ist die Integration von Dämpfungselementen in die Leiterplatten von elektronischen Schaltungen. Die im folgenden Beispiel gezeigte Sensor- und/oder Steuerelektronik ist in einem Gehäuse montiert. Um ihre Funktion zuverlässig zu erfüllen, ist eine mechanische Entkopplung vom Gehäuse und damit von den Fahrzeugschwingungen notwendig. Hierfür wird die Leiterplatte geometrisch strukturiert, um die notwendige Flexibilität innerhalb des Gesamtdesigns der spezifischen Anwendung zu gewährleisten. Eine integrierte LSR-Struktur unterstützt die notwendige Flexibilität und hat gleichzeitig eine Dämpfungsfunktion, um im Resonanzfall Schäden durch übermäßige Schwingungen zu verhindern.

Entwicklung neuer Komponenten für autonome Mobilitätsanwendungen oft zeitaufwendig

Die Entwicklung neuer Komponenten und Bauteile für autonome Mobilitätsanwendungen der nächsten Generation ist ein potenziell kostspieliger und oft sehr zeitaufwendiger Prozess. Um den Bedarf an Prototypen und den damit verbundenen Prüf- und Erprobungsaufwand zu minimieren, kann hier die Zusammenarbeit mit einem spezialisierten Komponentenlieferanten mit hauseigener Expertise auf dem Gebiet der Simulation die Markteinführung drastisch beschleunigen und gleichzeitig den Kapitalaufwand in der Entwicklungsphase und darüber hinaus reduzieren. Der Einsatz moderner Simulationsmethoden erleichtert und verkürzt die Entwicklung neuer Produkte und eröffnet völlig neue Wege für die Produktentstehung. Ziel des Computational Engineerings ist es, virtuelle Konzepte zu entwerfen, zu visualisieren und zu optimieren sowie deren Umsetzung in reale Produkte und Prozesse zu unterstützen. Die virtuelle Produktentwicklung verbindet die CAD-gestützte Produktgestaltung mit der Funktionsoptimierung durch strukturmechanische Finite-Elemente-Simulationen (FE-Simulationen) und dem Virtual Molding, das heißt der Simulation und Optimierung von Werkzeugkonstruktion und Fertigungsprozessen. Design, Funktion und Herstellbarkeit neuer Teile und Komponenten können im virtuellen Raum berechnet und optimiert werden – weit, bevor sie tatsächlich produziert werden. Im Hinblick auf die Funktionalität und das Design von Bauteilen ermöglichen strukturmechanische Berechnungen basierend auf der Finite-Elemente-Methode die Feinabstimmung der Eigenschaften eines Dichtungselements. So wird es möglich, sehr schnell von einem ersten CAD Entwurf zu einem überzeugenden Designvorschlag zu kommen. Die Bauteiloptimierung muss verschiedenste Einflussfaktoren berücksichtigen, vom verfügbaren Bauraum, über den Einfluss von auftretenden Belastungen wie Verschiebungen, Drücken oder Temperaturen, bis hin zu den Eigenschaften der zu verwendenden Materialien. Ziel ist es, die Funktionalität und Dichtungsintegrität über einen Temperaturbereich von oft -40°C (-40°F) bis +150°C (302°F) unter Berücksichtigung aller Designtoleranzen sicherzustellen.

Präzise virtuelle Modelle sind die Voraussetzung für FE-basierte Simulationstechniken, und eine genaue Kenntnis des Materialverhaltens ist der Schlüssel zu realistischen Vorhersagen des Bauteilverhaltens. Für strukturmechanische Berechnungen ist es daher essentiell, das Spannungs-Dehnungsverhalten der verwendeten Werkstoffe mit höchster Genauigkeit zu bestimmen und mit den am besten geeigneten mathematischen Modellen zu beschreiben. Diese Materialmodelle stellen digitale Darstellungen realer Werkstoffe dar und sind daher für aussagekräftige Simulationsergebnisse unerlässlich.

Simulation spielt zentrale Rolle bei der Optimierung von Produktionsprozessen

Da spezialisierte Dichtungslieferanten für viele Anwendungen und Produkte ihre eigenen maßgeschneiderten Werkstoffe verwenden, haben Kunden oft keinen direkten Zugang zu detaillierten Materialinformationen. Sie sind daher auf kompetente Lieferanten angewiesen, die alle Tests und mathematischen Modellierungen ausführen können, unabhängig davon, ob sie selbst oder der Lieferant die Simulationen durchführen. Die Zusammenarbeit mit Lieferanten, die über ein breites Spektrum an Unterstützungsmöglichkeiten verfügen, hilft in der Produktenwicklungsphase enorm. Simulation spielt auch eine zentrale Rolle bei der Auslegung von Werkzeugen und der Optimierung von Produktionsprozessen. Mit Hilfe des Virtual Molding kann sehr detailliert untersucht werden, wie sich die Elastomere und thermoplastischen Werkstoffe im Produktionsprozess verhalten werden. Von der Formfüllung einzelner Kavitäten bis hin zur Optimierung der Angusssysteme der Werkzeuge, kann alles analysiert werden, um den gesamten Herstellungsprozess möglichst effektiv zu gestalten. Durch die Analyse und Optimierung des Wärmemanagements der verwendeten Werkzeuge kann eine gleichmäßige Temperaturverteilung über die gesamte Form erzielt werden, so dass eine gleichbleibende Qualität der Produkte gewährleistet ist. Dank der prozessnahen Simulation reduziert sich die Anzahl der erforderlichen Optimierungsschleifen und damit der gesamte Aufwand für die Werkzeugkonstruktion deutlich.

Dichtungen sind Bauteile, die in der Regel erst sehr spät bei der Konstruktion neuer Komponenten berücksichtigt werden, weshalb ihre Dimensionierung oft zu Problemen führt. Die daraus resultierenden Designs stellen dann zwar funktionierende Lösungen dar, die den Anforderungen des Kunden entsprechen, sind aber oft keine wirklich optimalen Konzepte. All diese Dimensionierungsprobleme können in früheren Entwicklungsstadien bei entsprechender Konstruktionsfreiheit leicht gelöst werden, sind aber in späteren Phasen, nachdem die Konstruktion einiger Komponenten oder wichtiger Teile des Systems bereits eingefroren wurde, viel schwieriger umzusetzen. Durch die Einbeziehung des Lieferanten und die Nutzung seines spezifischen Wissens in einem frühen Stadium des Entwicklungsprozesses ist es möglich, den Entwurf von Anfang an zu optimieren, um ein globales und nicht nur ein lokales Optimum zu gewährleisten. Die Vorteile für den Kunden, eine Produktentwicklung in einer Co-Engineering-Partnerschaft mit dem Lieferanten durchzuführen, liegen daher bei der Auslegung und Dimensionierung von Dichtungen klar auf der Hand.

Nachhaltigkeit bei künftigen, autonome Mobilitätslösungen

Der Markt für Elektrofahrzeuge boomt, weil Elektrofahrzeuge bei der Nutzung erneuerbarer Energiequellen die angestrebte Reduzierung der Emissionen von CO2 erreichen können. Gleichzeitig ermöglichen technologische Fortschritte, insbesondere bei den Batterien, eine zunehmende Wettbewerbsfähigkeit gegenüber Verbrennungsmotoren. Das Thema Nachhaltigkeit umfasst dabei die gesamte Wertschöpfungskette der (autonomen) Mobilität, fängt bei den eingesetzten Materialien an und zieht sich durch die Komponentenentwicklung weiter bis zum kompletten Fahrzeug. Dank innovativem Produktdesign lässt sich der für eine optimale Leistung erforderliche Materialbedarf reduzieren, und optimale Herstellverfahren erhöhen die Produktqualität bei gleichzeitiger Reduktion der Ausschussmengen und des Energiebedarfs. Auf diese Weise können auch Dichtungslösungen einen positiven Beitrag zur ökologischen Nachhaltigkeit leisten. Aus der Perspektive der Entwicklung nachhaltiger Produkte, suchen auf Dichtungskomponenten spezialisierte Ingenieure ständig nach Möglichkeiten, biobasierte Rohstoffe in die neuen Werkstoffe zu integrieren, insbesondere dann, wenn diese von Grund auf neu auf die spezifischen Anforderungen neuer Kundenprodukte zugeschnitten werden. Der ideale Entwicklungspartner verfügt über firmeninterne Compliance-Experten, die in Zusammenarbeit mit den Werkstoffexperten daran arbeiten, kritische Rohstoffe zu ersetzen und diejenigen Substanzen zu identifizieren, deren Verwendung im Rahmen neuer gesetzlicher Vorgaben eingeschränkt werden, wie beispielsweise durch die Europäische Verordnung zur Registrierung, Bewertung, Zulassung und Beschränkung von Chemikalien (REACH). Diese Vorgehensweise garantiert, dass Rohmaterialien, deren Verwendung in Zukunft kritisch gesehen werden könnte, nicht mehr für die Entwicklung neuer Werkstoffe zum Einsatz kommen. Einen positiven Beitrag zur ökologischen Nachhaltigkeit wird aber auch von intelligenten, smarten Dichtungslösungen erwartet. Beispielsweise können sensoraktive Schichten innerhalb von Elastomeren auf Druck oder Berührung reagieren und sogar Leckagen oder das Vorhandensein von Flüssigkeiten auf der Oberfläche einer Dichtung erkennen. Im Hinblick auf die vorausschauende Wartung sollten diese Optionen dazu beitragen, die Lebensdauer von Dichtungen zu verlängern und gleichzeitig das Ausfallrisiko zu minimieren. Dies ist etwa in Kühlsystemen für Batteriezellen, wo eine Leckage zu Überhitzung und damit zu einer dauerhaften Leistungsminderung führen kann, eine höchst wünschenswerte Eigenschaft. Durch den Einsatz intelligenter Dichtungskomponenten kann nicht nur die Integrität der Dichtung sichergestellt werden, sondern es können auch eine Vielzahl anderer physikalischer Größen im Fahrzeug überwacht werden. Beispielsweise kann ein integrierter Sensor zur Messung und Überwachung der Temperatur verwendet werden. Nimmt man wiederum die Batteriezelle als Beispiel, so ist die Überwachung und Kontrolle der thermischen Bedingungen von entscheidender Bedeutung, da eine optimale Funktionalität nur innerhalb eines bestimmten Temperaturfensters erreicht wird. Den Zustand von Komponenten nicht nur für den Fahrer, sondern auch für die Kontrollsysteme des Fahrzeugs aufzuzeichnen, ermöglicht es, Service- oder Wartungsarbeiten dann durchzuführen, wenn sie tatsächlich erforderlich sind, und nicht in Intervallen, die nach Grundsätzen der Risikominimierung empirisch ermittelt werden.

Autos für die autonome Mobilität unterscheiden sich von aktuellen „Verbrennern“

Das Auto der Zukunft beziehungsweise für die autonome Mobilität wird sich deutlich vom herkömmlichen, uns so vertrauten Fahrzeug mit Verbrennungsmotor unterscheiden. Vordergründig betrachtet wird dem Konsumenten zwar immer noch die Möglichkeit gegeben, rasch von A nach B zu gelangen, aber unter der Oberfläche vollzieht sich eine technologische Revolution, und das Auto der Zukunft wird elektrisch, vollvernetzt, multifunktional und autonom sein. Diese zukunftsweisenden Trends könnten viele der gewohnten Komponenten eines Autos verändern oder sogar komplett überflüssig machen. Auch die Art und Weise, wie Hersteller mit ihren Lieferanten zusammenarbeiten, wird sich dadurch ändern, und durch Entwicklungszusammenarbeiten im Rahmen von Co-Engineering-Projekten können die Partner die futuristischen Visionen wesentlich schneller und effizienter realisieren, als man es je für möglich gehalten hätte. (jg)

Details zum Thema Komponentenentwicklung von Dätwyler für das Auto von morgen:

hier.pro/bfpsK

Kontakt:

Dätwyler Mobility

Gotthardstrasse 31

6460 Altdorf, Schweiz

Tel. +41 41 875 11–00

mobility@datwyler.com

www.datwyler.com