Das Team des hier vorgestellten Unternehmens ist seit über 20 Jahren Entwicklungsspezialist auf dem Gebiet innovativer, elektrischer Antriebe. Es werden im Kundenauftrag unter Verwendung modernster Technologien und Materialien neuartige Motoren, Leistungselektroniken, Steuerungen und Software entwickelt und gebaut . Für elektrische Antriebe im Fahrzeug hat man in einer internen Studie die am besten geeigneten Motorenkonzepte untersucht und verglichen.

Beim Vergleich der Motorenkonzepte hob sich das bekannte Konzept der Axial- und Transversalflussmaschinen positiv ab und wurde deshalb von Compact Dynamics so verbessert, dass sowohl einfache Bauweise, geringes Gewicht, hohe Leistungsdichte als auch günstiges Drehmomentgewicht erreicht werden. Zusätzlich wurde das Motordesign so verbessert, dass ein sehr guter Wirkungsrad über einen großen Drehzahlbereich möglich ist. Diese Art der neuen Motorentechnologie eignet sich für Radantriebe in E-Fahrzeugen genauso gut wie für hoch dynamische Stellantriebe.

Aufbau des E-Motors

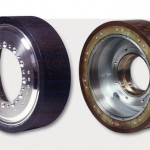

Bildlich dargestellt ist der Rotorträger mit den eingesetzten Magneten. Bei Standard-Elektromotoren beträgt die Polteilung, also der Abstand von einem zum nächsten Magnet, rund 40 bis 60 mm, verteilt über den Umfang. Bei den Axialflussmotoren Dynax sind es 7 bis 15 mm. Bei Rotation induziert jeder Polwechsel eine feste Spannung, bei gleicher Drehzahl ist es bei Dynax somit etwa die 3-fache Spannung, die sich direkt in der Schubdichte und im höheren Motormoment niederschlägt.

Stator mit Wicklung und Polscheiben

Der Stator dieser permanenterregten Synchronmaschine besteht aus axial nebeneinander gestapelten Scheiben. Jede Scheibe ist eine einphasige Maschine. Bildlich dargestellt ist der Stator, bestehend aus den einfachen Wicklungen aus Kupferband und den Polscheiben.

Bei Standardmotoren liegen im Stator die Nuten für die Wicklung und die Zähne nebeneinander und behindern sich praktisch gegenseitig. Bei Dynax sind beide räumlich entkoppelt; die Wicklung liegt unterhalb der Zähne. Wicklung und Zähne können unabhängig von einander ausgelegt und optimiert werden, die Zähne auf magnetischen Fluss und die Wicklung auf geringen elektrischen Widerstand.

Da die Wicklung keine Wickelköpfe besitzt, ist die axiale Einbaulänge von Dynax deutlich kürzer als bei üblichen Motoren, in der Regel 40 bis 60 mm. Im Innern des Stators ist auch meist noch Platz für Komponenten wie Elektronik, Untersetzungsgetriebe oder ähnliches.

Eine Vergrößerung des Luftspalt-Durchmessers (der Spalt zwischen Rotor und Stator) und damit auch von Umfangsfläche und wirksamem Hebelarm wirkt sich quadratisch auf das erreichbare Motordrehmoment aus. Ein optimales Drehmoment wird daher bei der Ausführung als Außenläufer erreicht.

Dünnwandiger Rotor möglich

Durch das Flussprinzip bei Dynax sind im Rotor nur Magnete von 2 bis 4 mm Dicke erforderlich. Dies erlaubt einen dünnwandigen Rotor mit geringer Masse. Entsprechend hoch dynamisch sind diese Antriebe und prädestiniert für hohe Drehzahlen.

Bei niedrigen wie bei hohen Drehzahlen werden exzellente Wirkungsgrade erreicht, weil

- bei gleicher Luftspaltgeschwindigkeit und gleicher Bestromung bei Dynax aufgrund der höheren Polteilung eine höhere Spannung induziert und dadurch höheres Drehmoment abgegeben wird

- die Wicklungen keine unnötigen Wickelköpfe haben, die elektrischen Widerstand dar- stellen

- die Kupferbandwicklung etwa doppelten Füllfaktor gegenüber Drahtwicklung hat und dichter aufeinander und dichter am Kühler anliegt, damit kühler ist und ihr elektrischer Widerstand nochmals niedriger ist

- keine direkte Bauraum-Konkurrenz zwischen Eisen und Kupfer vorliegt und mit Zuwachs an Eisen- und Kupferquerschnitt linear die jeweiligen Verluste sinken.

Die Flussführung und Gestaltung der Bauteile erlaubt eine drastische Reduzierung des eingesetzten Materials, insbesondere der Permanentmagnete. Die Wicklung ohne Wickelköpfe benötigt zudem deutlich weniger Kupfer.

Herstellkosten

Interessante Herstellkosten für die Serie ergeben sich durch den geringen Materialeinsatz, die niedrige Gesamtzahl an Teilen, die einfache Montage von vorgefertigten Komponenten, die insgesamt wenigen Prozessschritte und auch wegen der guten Automatisierbarkeit.

Daynax im Vergleich: In einem Vergleich zwischen Dynax und einem optimierten konventionellen Radialflussmotor ergaben sich bei gleichem Außendurchmesser:

+ 30 % Drehmoment und Leistung

+ 5 % Wirkungsgrad

– 55 % Massenträgheit

– 50 % Gewicht

– 80 % Produktionsschritte.

Anforderungen an die Leistungselektronik

Die relativ hohe Stator-Streuinduktivität, zunächst als Nachteil erscheinend, erweist sich bei hoher Drehzahlspreizung – das heißt Drehzahlanstieg über die Eckdrehzahl hinaus mit etwa konstanter Leistung – als vorteilhaft, da damit ein Feldschwächbetrieb über weite Bereiche möglich ist. Die maximale Wechselrichterspannung wird schon bei der Eckdrehzahl, bis zu der das Maximalmoment geliefert werden kann, erreicht.

Der bei weiter ansteigender Drehzahl erforderliche Entmagnetisierungsstrom bleibt wegen der hohen Streuinduktivität hinreichend niedrig. Bei einer für Fahrzeugantriebe typischen Spreizung von beispielsweise 1:3 bis 1:7, das heißt das Maximalmoment ist bis zu 1/3 beziehungsweise 1/7 der Maximaldrehzahl zu liefern, bleibt die zu installierende Wechselrichter-Scheinleistung sogar unter dem Wert, wie er für Asynchronmaschinen benötigt wird.

Betrieb mit 400 V und mit 50 V

Wegen des ausreichenden Bauraums für die Kupferwicklung eignet sich Dynax nicht nur für die heute oft verwendete Betriebsspannung von 400 V sondern ist durch die spezielle magnetische Flussführung auch geeignet für den Betrieb mit 50 V bis zu Leistungen von 60 kW. Der Betrieb mit 50 V ist ein wichtiges Sicherheitsargument für den Einsatz in Kraftfahrzeugen. Fachpersonal für Reparatur und Wartung ist nicht erforderlich, bei Unfällen gibt es keine zusätzlichen Gefahren. Befürchtungen bezüglich der im Gegenzug hohen Ströme konnten in mehreren Fachdiskussionen bereits ausgeräumt werden.

Compact Dynamics;

Telefon: 08151 9043-0; E-Mail: info@compact-dynamics.de

Teilen: