Das vorgestellte Common-Rail-Einspritzsystem arbeitet noch genauer und effizienter als bekannte Systeme. Seine Piezoaktuatoren steuern erstmals die Düsennadel ohne Umlenkungen direkt an. Das sorgt für weniger Verlustleistung und deutlich mehr Präzision.

Das sind die Fakten: 2 000 bar Einspritzdruck, bis zu sieben Einzeleinspritzungen, leckagefrei und hohe Mengenstabilität. Mit diesen Eigenschaften macht Dr. Detlev Schöppe, Entwicklungsleiter von Delphi Diesel Systems, den Kunden sein neues Einspritzsystem schmackhaft. „Die Automobilhersteller werden mithilfe des Direct-Acting-Einspritzsystems die künftigen Emissionsvorschriften besser erfüllen und höhere Leistungsdichten bei niedrigerem Kraftstoffverbrauch realisieren.“ Seine Feuertaufe hat es bereits im neuen 2,2-Liter-Vierzylinder-Dieselmotor (OM 651) von Mercedes-Benz erlebt.

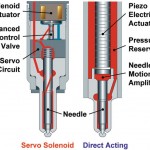

Unter Direct-Acting versteht Delphi, dass der piezokeramische Aktuator die Düsennadel erstmals unmittelbar ohne Umlenkungen oder andere Hilfskonstruktionen bewegt. Die bei heutigen Injektoren üblichen servohydraulischen Schaltungen entfallen. Diese Konstruktion hat laut Schöppe mehrere Vorteile. Erstens gibt es keinen Kraftstoff-Rücklauf mehr, die gesamte von der Hochdruckpumpe geförderte Kraftstoffmenge wird eingespritzt. Das verringert die Verlustleistung des Systems um bis zu 1 kW, außerdem wird auf teure Kraftstoffkühler verzichtet. Nach dem Abschalten des Motors wird der Kraftstoffdruck im Injektor gehalten, was den Neustart – etwa bei Start-Stopp-Systemen – erheblich verbessert.

Zweiter Pluspunkt des Direct-Acting-Injektors ist die hohe Betätigungskraft und -geschwindigkeit des Piezopakets. „Die Düsennadel unseres innovativen Injektors öffnet etwa dreimal schneller als bei herkömmlichen Injektoren“, betont Schöppe. „Dadurch sind jetzt bis zu sieben Einzeleinspritzungen bei minimalen Zeitabständen möglich.“ Mercedes-Benz hat sein Vierzylinder-Dieselaggregat derzeit auf fünf Einspritzungen pro Arbeitstakt ausgelegt, mit der Option auf eine weitere.

Profil mit Ecken und Kanten

Die kurzen Öffnungs- und Schließzeiten der Nadel sorgen für ein annähernd rechteckiges Profil der Einspritzrate, jeder Einspritzvorgang bleibt weitgehend unbeeinflusst vom vorherigen. Dieses Verhalten garantiert bei allen Raildrücken ein äußerst stabiles Einspritzverhalten. Herkömmliche Injektoren haben hier besonders bei niedrigen bis mittleren Raildrücken Einschränkungen bei der Einspritzrate. Selbst bei extrem kurzer Spritzdauer wird so genügend Kraftstoff in sehr guter Sprayqualität im Brennraum verbreitet. „Das erhöht die spezifische Motorleistung, führt zu geringeren Partikelemissionen und vermindert den Zielkonflikt zwischen Partikel- und NOx-Emissionen. Im Vergleich zu einem Motor mit Servoventil-Injektor, gleichgültig ob mit Magnet- oder Piezotechnologie, kann unsere Direct-Acting-Technik die NOx-Emissionen um bis zu 30 Prozent senken – bei konstantem Partikelausstoß“, bilanziert Schöppe. Da mechanischer Verschleiß praktisch nicht auftritt, rechnet Delphi auch mit keiner nennenswerten Mengendrift.

Betrieben wird der Injektor mit Spannungen von bis zu 200 V, um die erforderliche Auslenkung zu erzeugen. Diese hohe Spannung ist erforderlich, da der Injektor „gegen den Druck“ arbeiten muss. Durch Variation der angelegten Spannung kann Delphi den Hub der Düsennadel so gering wie nötig halten und gleichzeitig Energie sparen. Der 80 mm lange Piezostack erzeugt eine Auslenkung von etwa 80 µm.

Die einzelnen Schichten von weniger als 1 mm Dicke werden nacheinander aufgesintert, bis die Gesamtlänge erreicht ist. An jeder Schicht sind zwei spannungsführende Elektroden angelegt, es handelt sich um eine Parallelschaltung.

Flüssigkeitsgekühlter Piezostack

Obwohl der Piezoinjektor komplett von Kraftstoff umgeben ist, treten keine Kurzschlüsse auf. Denn der Stack ist rundum mit einer Folie aus zwei Lagen Kunststoff und einer dazwischen liegenden Aluminiumfolie umhüllt. Sie verhindert erstens die Diffusion des Kraftstoffs und zweitens hat sie isolierende Wirkung. Auch chemische Einflüsse wie etwa säurereiche Biokraftstoffe richten keinen Schaden an.

Die Lage mitten im hoch dynamischen Kraftstoff hat keine negativen Auswirkungen auf die Piezokeramik, im Gegenteil. Denn die Lebensdauer einer Piezokeramik ist stark von den Temperaturgradienten abhängig, denen der Stack ausgesetzt ist. Der Flüssigkeitsmantel sorgt für zusätzliche Kühlung, sodass der Stack nur maximal 110 °C heiß wird. Zum Vergleich: Andere Piezo-Injektoren werden durch die nicht vorhandene Kraftstoffkühlung bis zu 160 °C heiß. Außerdem findet durch den fehlenden Rücklauf keine Druckentlastung statt, bei der viel Energie freigesetzt wird.

Alles schon geregelt

Da die Kraft zur Nadelöffnung elektrisch erzeugt wird, benötigen die schnelleren Injektoren auch eine schnellere Motorsteuerung. Leistungsarchitektur und Steuergerät sind so ausgelegt, dass die technisch möglichen schnellen Einspritzvorgänge realisiert werden können. Die Software hingegen stammt zu weiten Teilen aus dem Magnetventil-Common-Rail-System von Delphi. Sie umfasst bereits eine Kompensation für eine mögliche Mengendrift, injektorindividuelle Datensätze mit Angaben etwa zu den Einspritzmengen sowie eine Mengenregelung an der Hochdruckpumpe und eine Druckregelung am Rail. Neu sind spezielle Regelalgorithmen für die Bestromung des Piezoaktuators und eine Einspritzraten-Funktion, welche die Einspritzrate an die Anforderungen des Brennverfahrens anpasst. Auch für spezielle Funktionen wie ein Abgas-Rückführungssystem und SCR-Abgasreinigungssystem, sind bereits Softwarestrategien enthalten.

Delphi hat das Direct-Acting- und das Magnetventil-Einspritzsystem so ausgelegt, dass alle wichtigen Bestandteile kompatibel sind und untereinander ausgetauscht werden können. So kann der OEM beispielsweise von der Magnetventil- auf die Direct-Acting-Technik wechseln, ohne den Grundmotor konstruktiv ändern zu müssen. Im Vergleich zur Magnetventil-Technik sind die Kosten bei einem Direct-Acting-Einspritzsystem um etwa 25 % höher.

Delphi; Telefon: 0202 291-0;

E-Mail: thomas.aurich@delphi.com

Teilen: