Inhaltsverzeichnis

1. Anwendungsbeispiele für Dichtungskomponenten

2. Integrierte Dichtungslösungen für Gehäuse

3. Simulation in der Produktion von Dichtungen

4. Norm gerechte Werkstoffentwicklung

5. FE-basierte Simulationstechniken in der Werkstoffentwicklung

6. Kontaminationsfreie Produktionsumgebung für Dichtungen

Aus Sicht der Entwicklung mag das Verlassen der Komfortzone des Verbrennungsmotors in gewisser Weise eine beängstigende Perspektive sein, zumal die Anforderungen auf Komponentenebene bei Elektro- oder Hybridfahrzeugen völlig anders sein können. Aufgrund der stetigen Zunahme an elektrischen Komponenten wächst die Nachfrage nach Bauteilen aus Thermoplasten, Thermoplastischen Elastomeren (TPE) und Flüssigsilikonen im Bereich der Elektromoblität. Auch der Bedarf an Mehrkomponententeilen für elektronische Steuergeräte und Steckverbinder mit integrierten Kontakten hat deutlich zugenommen. Häufig sind auch Eigenschaftskombinationen oder spezielle Materialeigenschaften – wie z.B. elektrische oder thermische Leitfähigkeit – gefordert.

Dätwyler entwickelt Dichtungslösungen für elektrohydraulische Bremssysteme in E-Fahrzeugen

Anwendungsbeispiele für Dichtungskomponenten

Ein gutes Beispiel für zunehmende Komplexität ist die Sensorik, die sich in Elektrofahrzeugen aufgrund ihrer natürlichen Affinität zur genutzten Stromquelle durchsetzen wird. Durch den Einsatz intelligenter Dichtungskomponenten mit integrierten Sensoren kann nicht nur die Dichtigkeit gewährleistet werden, sondern auch eine Vielzahl anderer Funktionen im Fahrzeug kontrolliert werden. Ein integrierter Sensor könnte beispielsweise den Betriebszustand einer Komponente überwachen und weitere Parameter wie Temperatur, Feuchtigkeit oder Leckage messen und die Daten an das Fahrzeug selbst, an den Fahrer oder den Hersteller übertragen.

Auch vorausschauende Wartung und vorausschauende Analysen werden so möglich, da Sensoren in bestimmten Dichtungen detektieren können, ob funktionsrelevante Teile verschlissen sind oder kurz vor einem Ausfall stehen. Dadurch kann ein Austausch dieser Teile sichergestellt werden, bevor ein Schadensereignis zu ungeplanten Ausfällen des Fahrzeugs oder gar zu potenziellen Sicherheitsproblemen führt. Die problembezogene Analyse und das aktive Management von Daten wird entscheidend sein, um das volle Potenzial der Sensortechnologie, bis hin zur Überwachung bestimmter Aspekte des Fahrerverhaltens, ausschöpfen zu können.

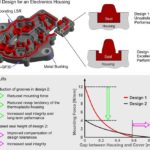

Integrierte Dichtungslösungen für Gehäuse

Abgesehen von der Sensorik gibt es im Bereich der Elektromobilität eine breite Palette weiterer Anwendungen, in denen intelligente Dichtungslösungen mit Erfolg eingesetzt werden können. Im Unterschied zu herkömmlichen Verbrennungsmotoren, erfordern die neuen Technologien die vermehrte Verwendung von Gehäusen und somit von Gehäusedichtungen. Integrierte Dichtungslösungen können hier erhebliche Vorteile hinsichtlich zusätzlicher Funktionen bieten. Im Bereich der Steuerelektronik muss die Dichtung primär das Gehäuseinnere vor äußeren Einflüssen schützen und somit stabile Betriebsbedingungen (im Inneren) gewährleisten. Gleichzeitig soll der Dichtungswerkstoff dank einer hohen Wärmeleitfähigkeit die Dissipation der Verlustenergie aktiver elektrischer Komponenten erleichtern. Außerdem erlaubt elektrische Leitfähigkeit die Abschirmung gegen elektromagnetische Störfelder und somit die Verbesserung der elektromagnetischen Verträglichkeit (EMV Abschirmung).

Simulation in der Produktion von Dichtungen

In der Vergangenheit war die Entwicklung einer Dichtungslösung häufig ein iterativer Prozess. Ein Prototyp wurde entworfen, hergestellt, getestet, modifiziert und erneut getestet, solange bis das gewünschte Ergebnis erreicht war. Mit den heute verfügbaren Simulationsmöglichkeiten ist man nicht mehr auf diesen aufwändigen Prozess angewiesen. Das Design der Dichtungselemente kann im Zusammenspiel mit dem umgebenden Bauraum so optimiert werden, dass das Risiko unvorhergesehener Probleme beim Serienanlauf minimiert wird. Unterstützt wird dies durch Prozesssimulationen. Beispielsweise ermöglicht die Simulation des Fließverhaltens der Werkstoffe bei der Injektion in die Werkzeugkavitäten die ideale Auslegung des Angusssystems, insbesondere der Heiß- und Kaltkanäle, und die Bestimmung der optimalen Position der Angusspunkte. Somit können effiziente Produktionsprozesse für die Herstellung qualitativ hochwertiger Produkte sichergestellt werden. Jedes Konstruktions- und Verarbeitungsdetail kann im Vorfeld simuliert und überprüft werden.

Norm gerechte Werkstoffentwicklung

Die Entwicklung anspruchsvoller Dichtungslösungen für kundenspezifische Anwendungen erfordert die Verwendung maßgeschneiderter Werkstoffe. Wenn keiner der Werkstoffe aus dem Materialportfolio eines Zulieferers die Anforderungen einer neuen Anwendung erfüllt, wird entweder ein bereits existierender Werkstoff angepasst oder ein neues Material entwickelt, dessen Eigenschaften von Anfang an perfekt auf die Anwendung abgestimmt sind. Lieferanten mit eigener Werkstoffentwicklung können gesetzliche Vorgaben und Anforderungen, wie sie z.B. durch REACH gegeben sind, von Anfang an bei der Werkstoffentwicklung berücksichtigen. Dies ermöglicht es den Herstellern, nicht nur alle aktuellen Anforderungen zu erfüllen, sondern zukünftige Änderungen der rechtlichen Rahmenbedingungen zu antizipieren und das Risiko der Nichteinhaltung zu mindern.

FE-basierte Simulationstechniken in der Werkstoffentwicklung

Präzise virtuelle Modelle sind die Voraussetzung für FE-basierte Simulationstechniken, und eine möglichst genaue Kenntnis der Materialeigenschaften ist ausschlaggebend für realistische Vorhersagen des Verhaltens von Bauteilen und Komponenten. Häufig basieren Materialparameter, die für Simulationsmodelle zur Verfügung stehen, nur auf der Materialhärte und sind daher oft nicht realitätsnah genug, um hinreichend genaue Simulationsresultate zu erzeugen. Es sind dann weitere Optimierungs- und Anpassungsschleifen notwendig. Entscheidend für die Entwicklung von Produkten mit neuen Werkstoffen ist daher die Zusammenarbeit mit Experten, die über die erforderlichen Prüf- und Modellierungsmethoden verfügen, um die Parameter der für die Simulation benötigten Materialmodelle von Anfang an möglichst realitätsnah zu bestimmen – was den Produktentwicklungsprozess deutlich beschleunigt. Darüber hinaus können diese Materialmodelle den Kunden für deren eigene Simulationen zur Verfügung gestellt werden, was diesen einen weiteren Wettbewerbsvorteil verschafft.

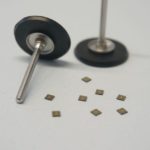

Kontaminationsfreie Produktionsumgebung für Dichtungen

Da Partikel und Restschmutz die Funktionsfähigkeit und Lebensdauer eines Systems gefährden können, ist eine optimale Produktionsumgebung erforderlich, die es ermöglicht, mehrere Millionen Einheiten pro Jahr unter Gewährleistung höchster Sauberkeit zu produzieren – dies gilt insbesondere für die Herstellung von Dichtungskomponenten. Eine anerkannte Methode zur Messung von Partikelniederschlägen in der Automobilindustrie und sozusagen die offizielle Maßeinheit für die Sauberkeit ist der sogenannte „Illig-Wert“: Für seine Berechnung werden alle nachgewiesenen Partikel nach ihrer Größe klassifiziert und dann die Anzahl der Partikel jeder Größenklasse mit abgestuften Faktoren gewichtet und aufsummiert. Mit der Umsetzung eines nachhaltigen Fertigungskonzepts, wie z. B. Dätwylers „Lean and Clean“-Layout am Schweizer Standort in Schattdorf, sind alle notwendigen Voraussetzungen geschaffen, um den Illig-Wert zu optimieren und alle zukünftigen Herausforderungen für die Kunden des Unternehmens zu meistern.

Kontakt:

Daetwyler Schweiz Inc.

Militärstrasse 7

CH-6467 Schattdorf

Schweiz

T 41 41 875 11 23

mobility@datwyler.com

www.datwyler.com