Mithilfe der Elektromechanik ist es nun möglich, die Nockenwelle mit einer Geschwindigkeit von bis zu 600° Kurbelwinkel pro Sekunde zu verstellen. Hydraulische Systeme arbeiten abhängig von Motordrehzahl und Temperatur um den Faktor zwei bis zehn langsamer. Die höhere Dynamik elektromechanischer Steller ermöglicht es, auch bei niedrigen Motordrehzahlen sehr schnell auf Laständerungen zu reagieren – etwa wenn der Fahrer das Gaspedal im Schubbetrieb schlagartig voll durchtritt. Anders als bei hydraulischen Systemen ist die Reaktionsgeschwindigkeit auf einen Lastwechsel nicht von der Ölversorgung abhängig.

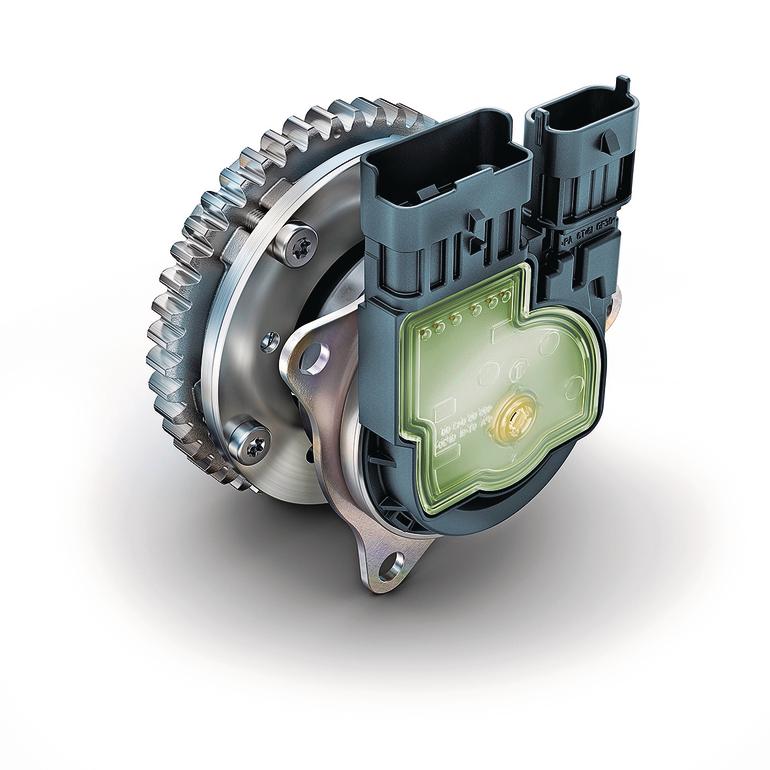

Zudem fällt mit einem elektromechanischen Nockenwellenversteller das An- und Abstellen des Motors komfortabler aus. Dies ist nicht nur im Start-Stopp-Betrieb wichtig, sondern vor allem auch für Hybridfahrzeuge: Das Zuschalten des Verbrennungsmotors ist ohne wahrnehmbares Ruckeln möglich, weil der Motor bis zum Erreichen einer Drehzahl von 200 min-1 mit reduzierter Kompression gefahren wird. Möglich ist das, weil die Nockenwelle bereits vor dem Anspringen des Verbrennungsmotors in eine entsprechende Position gefahren werden kann. Während des Hochlaufens werden dann die Steuerzeiten der Ventile synchron so an die Einspritzung angepasst, dass die Verdichtung sanft wieder einsetzt; mit angepasster Einspritzung und Zündung wird in der Folge ein sanfter Motorhochlauf erreicht. Einfacher Aufbau Konstruktiv setzt Schaeffler auf einen bürstenlosen Gleichstrommotor sowie ein hochuntersetzes Getriebe.

Teilen: