Dem unbestrittenen ökologischen Nutzen der Elektromobilität werden oft ökonomische Vorbehalte gegenübergestellt. Diese auszuräumen fällt dem elektrischen Nutzfahrzeug besonders leicht. Gerade Busse jedweder Größe sind stundenlang im Einsatz und legen dabei oft nur vergleichsweise geringe Strecken zurück. Mit kaum einer anderen Fahrzeugart ist durch den Einsatz eines batterieelektrischen Antriebs ein derart großer ökologischer Effekt zu erzielen. Der niederländische Bushersteller VDL Bus & Coach erweitert deswegen seine Nullemissions-Elektrobus-Reihe mit dem vollelektrischen VDL Midcity Electric für 14+5+1 Fahrgäste.

Als Basis des vollelektrischen Busses dient der bekannte Mercedes Sprinter in der 5,5-t-Ausführung. Der herkömmliche Diesel-Antriebsstrang wird dazu entfernt und durch einen elektrischen ersetzt. Die Batteriekapazität beträgt bis zu 87 kWh, was eine Reichweite von maximal 220 km ermöglicht – womit alle typischen Einsatzprofile abgedeckt werden können. Zudem spart der VDL Midcity Electric dank Bremsenergie-Rückgewinnung (KERS – Kinetic Energy Recovery System) angesichts des Omnibus-typischen häufigen Anhaltens und Beschleunigens viel Energie. Zwischen den Touren lassen sich die Batterien mit einem im Fahrzeug eingebauten 22-kW-Ladegerät und einem Ladestecker nach dem europäischen Standard Typ 2 wieder aufladen. Das entspricht der heute schon für Pkw vorhandenen Ladeinfrastruktur.

Klimatisierung erhält Leistungsfähigkeit

Der besonders innovative vollelektrische Antriebsstrang wurde zusammen mit der österreichischen Kreisel Electric GmbH entwickelt. Kernstück ist die sehr kompakte und sichere Batterietechnologie. Die flüssigkeitsgekühlten Batterien sind mit einem spezifischen Gewicht von 4,6 kg/kWh besonders leicht. Der häufig in diesem Zusammenhang verwendete Begriff Kühlung greift jedoch zu kurz. In Wahrheit handelt es sich um ein ausgeklügeltes Thermomanagement – also eine Klimatisierung, die Heizung und Kühlung vereint. So gelingt es, auch bei extremen Temperaturen in kürzester Zeit eine ideale Temperatur zwischen 25 und 29 °C im Inneren der Batterie herzustellen. Die Zellen danken dies mit erhöhter Lebensdauer und die gefürchteten Einbußen an Reichweite und Leistungsfähigkeit bei Hitze oder Kälte sind damit kein Thema mehr.

Das entscheidende Novum der Kreisel-Batterien ist die patentierte Bauweise mit direkter Umspülung aller Batteriezellen mit einem flüssigen Medium. Dies erlaubt eine unmittelbare und damit rasche Kühlung oder Erwärmung der einzelnen Zellen. Die besondere Bauweise und der Einsatz des flüssigen Mediums reduzieren das Bauvolumen und erhöhen die Eigensicherheit des Batteriesystems.

Sicherheit durch

Batterie-Management

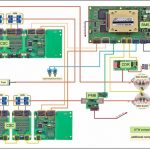

Kreisel Electric setzt bei seinen E-Fahrzeugen auf das bewährte Batterie-Management-System mBMS von Sensor-Technik Wiedemann (STW). Dieses wurde speziell für den Einbau in Traktionsbatterien mit Lithium-Ionen Zellen entwickelt. Dazu vereint es alle erforderlichen Funktionen in einem konfigurierbaren Baukasten aus Elektronik- und Software-Komponenten. Für den Batteriehersteller besteht somit keine Notwendigkeit mehr, Elektronik selbst entwickeln zu müssen, denn das mBMS enthält bereits alle elektronischen Funktionen in kompakter Bauform und lässt sich über Datensätze einfach konfigurieren.

Das mBMS bietet als System den vollständigen Funktionsumfang. Dazu gehört insbesondere eine umfassende Sensorik für Zellspannungen, Zelltemperaturen, Ströme, Kühlmitteltemperaturen, Batteriespannungen und Isolationswerte. Aufgrund der Sensordaten entscheidet das System, ob ein Einschalten der Batterie gefahrlos möglich ist oder ob aus Sicherheitsgründen ein Abschalten erforderlich wird. Liegt ein solcher Fall vor, entscheidet es autonom und löst aktiv eine Trennung der Batterie vom Verbraucher aus – die Trennung gilt als ‚sicherer Zustand‘.

Lithium-Ionen-Batterien bergen ein intrinsisches Gefahrenpotenzial, das sich aber durch eine Kombination aus konstruktiven und elektronischen Maßnahmen beherrschen lässt. Diese Sicherheitsfunktionen sind ein wesentlicher Bestandteil eines Batterie-Management-Systems. Ihre Implementierung ist den geltenden Vorschriften und Bestimmungen für funktional sichere Systeme unterworfen, wie sie in der IEC 61508 und daraus abgeleiteten anwendungsspezifischen Normen festgelegt sind.

Das mBMS verfügt über einen separaten Applikations-Controller, der von den funktional sicheren Komponenten vollständig entkoppelt ist und der komplexe Algorithmen zur Zustandsbestimmung ausführt. Dazu gehören die Vorhersage der aktuellen Leistungsfähigkeit (Power Prediction – PP), des Ladezustands (State Of Charge – SOC) und des Alterungszustands der Batterie (State Of Health – SOH). Die Algorithmen sind wiederum von Konfigurationstabellen gespeist, die der Batteriehersteller aus Charakterisierungsdaten der Zellen gewonnen hat. Eine weitere Grundlage sind aber auch die aktuell gemessenen Temperaturen, Spannungen, Ströme und Innenwiderstände. Eine ganze Reihe von Zusatzfunktionen wie beispielsweise das Ausgleichen des Ladezustands der einzelnen Batteriezellen (Balancing) oder das kontrollierte und adaptive Vorladen der Kondensatoren in der Leistungselektronik (Pre-Charge) vervollständigen das System.

Alle diese elektronischen Funktionen sind so realisiert, dass sie den gängigen Standards nach Hochvolt-Sicherheit und elektromagnetischer Verträglichkeit entsprechen. Die Komponenten decken einen weiten Strom- und Spannungsbereich ab und entsprechen den Standards der Automobilindustrie. Auf diese Weise kann sich Kreisel Electric darauf verlassen, dass auch die gelieferten Batteriesysteme den erforderlichen Standards entsprechen. co

Details zum Batterie-Management-System

mBMS von STW: