Brennstoffzelle ist nicht gleich Brennstoffzelle. Die Stacks unterscheiden sich sowohl was die verbauten Materialien angeht als auch im Hinblick auf ihre Geometrie. Ein für die Zellkontaktierung entscheidendes Kriterium ist dabei der sogenannte Zellpitch. Dieser beschreibt die Dicke einer einzelnen Zelle, also den Abstand zwischen zwei Bipolarplatten. Sie sind die Schlüsselkomponenten einer Brennstoffzelle. Sie trennen die Gasräume der benachbarten Zellen voneinander ab. Zu Stapeln (Stacks) geschichtet bilden die Platten den Kern eines Brennstoffzellensystems.

Drei Herausforderungen

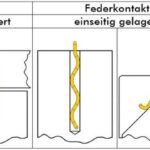

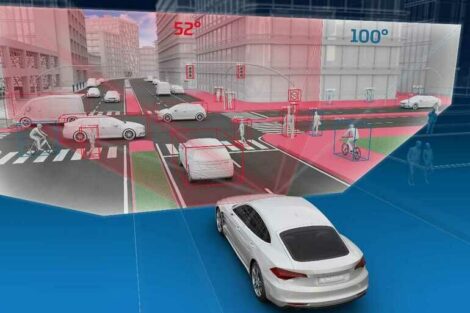

Bei metallischen Bipolarplatten liegt der Zellpitch heute um 1 mm. Das Problem: Innerhalb eines Brennstoffzellenstapels variiert der Abstand aufgrund von Fertigungstoleranzen und während des Betrieb. Hinzu kommt, dass der Stack während des Betriebs arbeitet, er dehnt sich aus oder zieht sich zusammen. Montiert im Fahrzeug kommen Vibrationen hinzu. Für die Zellkontaktierung (Cell Voltage Pickup, kurz CVP) bedeutet das, dass die Potenzialabgriffe ein Stück weit variabel sein müssen während die Befestigungseinheit, auf der die Kontakte sitzen, ein starres Gebilde ist. Es gilt also, die fixe Größe des Messwerterfassungssystems mit variablen Potenzialabgriffen zu kombinieren. Eine weitere generelle Herausforderung bei der Entwicklung von Zellkontaktierungen für Brennstoffzellenüberwachungssysteme – wir sprechen von Cell-Voltage-Monitoring-Systemen, kurz CVM – ist das Herstellen eines elektrischen Kontaktes unter den Randbedingungen, die für den Einsatz in Fahrzeugen gelten: Die Kontaktierung muss elektrisch funktional, vibrationsunempfindlich, automotive-tauglich, Bauraum-neutral, temperaturfest und kostengünstig sein. Bisher kamen CVM-Systeme vor allem in der Entwicklung und Erprobung von Brennstoffzellenfahrzeugen zum Einsatz. Angesichts überschaubarer Stückzahlen wog die Montagezeit für die Zellkontaktierung nicht sonderlich schwer. Mit dem Sprung in die Serie ändert sich das. Damit steigt der Druck auf die Massenreproduzierbarkeit der Zellkontaktierungen und die Kosten. Die Punkte Montagefähigkeit und –zeit sowie Automatisierungsgrad der Produktion gewinnen an Bedeutung. Brauchte man bisher einen halben Tag, um ein CVM zu installieren und die Zellen zu kontaktieren, muss das künftig in wenigen Minuten erledigt sein. Angesichts dieser Herausforderungen hat das Team von Smart Testsolutions, das im E-Mobility-Umfeld vor allem für seine Systeme zur Zellspannungsüberwachung an Brennstoffzellen bekannt ist, sich immer wieder Gedanken über eine verbesserte Zellkontaktierung gemacht. Erstes Ergebnis der Überlegungen war 1997 eine Kontaktierungseinheit mit einseitig gelagerten Federkontakten.

Stiftkontakte bei metallischen Bipolarplatten

Grundsätzlich lassen sich im Fahrzeugbau drei unterschiedliche lösbare Kontaktarten unterscheiden: Stiftkontakte, Federkontakte und Fahnenkontakte. Welche Kontaktart jeweils zum Einsatz kommt, hängt unter anderem von der Beschaffenheit der Bipolarplatten im Stack ab. Da Graphit ein sprödes Material ist, sind Bohrungen insbesondere bei dünnen Platten schwierig. Daher scheiden Stiftkontakte bei graphitischen Bipolarplatten aus. Bei metallischen Platten dagegen sind Bohrungen möglich. Betrachten wir jedoch die oben genannten generellen Herausforderungen, wird schnell deutlich, warum das Unternehmen diesen Ansatz nicht weiter verfolgt. Denn die Stiftkontakte müssen für die Kontaktierung auf eine ganz bestimmte, fixe Position gebracht werden. Viele Hersteller von Brennstoffzellen mit metallischen Bipolarplatten setzen daher nicht auf Stift-, sondern auf Fahnenkontakte. Dabei wird die Platte mit einer zusätzlichen Ausformung gefertigt, der Fahne. Der Potenzialabgriff erfolgt dann durch ein geeignetes Verbindungselement mit Klemmung, das über die 0,1 bis 0,3 mm dünnen Fahnen gestülpt werden muss. Der Vorteil: Am Markt sind Klemm-Bauteile – sogenannte On-Board-Clips – verfügbar, die direkt auf Leiterplatten bestückt werden können. Entsprechende Kontaktierungseinheiten sind also vergleichsweise einfach und kostengünstig herzustellen. Allerdings stellt auch hier die Montage eine große Herausforderung dar. Zum einen aufgrund der oft variierenden Zellabstände, zum anderen aufgrund der geringen Abmessungen der Bauteile. So ein On-Board-Clip ist sehr klein, die Fahne sehr dünn. Knickt eine Fahne ab, ist der Kontakt nicht mehr nutzbar.

Federkontakte haben Vorteile

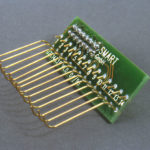

Soll eine Kontaktierungslösung in mobilen Anwendungen eingesetzt werden, stellen aus Sicht des Herstellers Federkontakte die beste Lösung in Bezug auf Montierbarkeit und Zuverlässigkeit dar. Die oben bereits erwähnte Zellkontaktierung aus dem Jahr 1997 arbeitet mit einseitig gelagerten Federkontakten. Je zehn Kontakte sind auf einer kleinen Leiterkarte befestigt, die je nach Anzahl der zu kontaktierenden Zellen zu einem Gesamtsystem kombiniert werden. Diese Kontaktmodule sind in Führungen beweglich gelagert. Dadurch können sie nach Lösen der Verschraubungen der Klemmschenkel verschoben werden. Zudem sind die einzelnen Kontakte sowohl seitwärts als auch – dank der Federkraft – nach oben und unten beweglich. Einseitig gelagerte Federkontakte kommen bei Bipolarplatten zum Einsatz, die für die Aufnahme der Kontakte mit einer Vertiefung versehen sind. Nachteil dieser Kontaktierungsart ist der hohe Platzbedarf der entsprechenden CVP-Systeme. Die Bauhöhe beträgt zwischen 35 und 250 mm. Das ist angesichts des begrenzten Bauraums im Fahrzeugmotorraum sehr viel. Hinzu kommt die aufwändige Montage am Brennstoffzellen-Stapel.

Zweiseitig gelagerter Federkontakt ermöglicht geringe Bauhöhe

Angesichts dieser Herausforderungen hat das Unternehmen in den vergangenen drei Jahren eine verbesserte Zellkontaktierung mit Federkontakten entwickelt. Diese CVP stellt einen zuverlässigen Spannungsabgriff sicher, ohne dass bei der Montage aufwändig von Hand nachjustiert werden muss. Die Kontakte zentrieren sich weitgehend selbst in den Zelltaschen, was für kurze Montagezeiten sorgt. Gleichzeitig kommt die Kontaktierungseinheit mit nur 5 mm Bauhöhe aus. Möglich wird die geringe Bauhöhe durch eine zweiseitige Lagerung des Federkontakts und einer speziellen Kontaktform. Die Kontaktierung besteht aus vergoldeten Kupfer-Beryllium-Drähten, die an beiden Enden federnd in modularen Haltern gelagert sind. Das System ist nicht nur rüttel- sondern auch temperaturunempflindlich und lässt sich dank der geringen Bauhöhe in viele bestehende Brennstoffzellen-Packages integrieren. Sowohl einseitig als auch zweiseitig gelagerte Federkontakte haben den Nachteil, dass sie nicht automatisiert auf Leiterkarten bestückt werden können. Hier müssen – vor allem auch im Hinblick auf die Serienfertigung von Brennstoffzellenfahrzeugen mit integrierter Zellspannungsüberwachung – Lösungen gefunden werden. Folgende weiteren Herausforderungen sind in der nahen Zukunft zu meistern:

- Kostensenkung: Aktuell sind die CVP-Einzelstücke noch sehr teuer in der Herstellung. Für die Ausrüstung von Serienfahrzeugen – und seien es auch nur Kleinserien – muss der Stückpreis sinken.

- Reduktion der Modularität: Aufgrund immer noch variabler Zellanzahlen in den Brennstoffzellen-Stacks muss aktuell noch mit einer hohen Modularität gearbeitet werden. Künftig gilt es, die Zahl der Zellen in einem Brennstoffzellenstapel zu vereinheitlichen. Gelingt dies, kann die Modularität der CVP-Lösungen gesenkt werden, was sich positiv auf die Kosten auswirken dürfte.

- Automatisierung der Montage: Die größte Herausforderung besteht darin, CVP-Konzepte derart zu entwickeln, dass der Montageaufwand am BZ-Stapel minimiert und gleichzeitig der Automatisierungsgrad der Montage maximiert wird. Hier gilt es, bei der CVP-Entwicklung entsprechende Anforderungen aus dem Produktions- und Automatisierungsbereich zu berücksichtigen.

Details zu den Cell-Voltage-Monitoring-Systemen (CVM) von Smart Testsolutions

Kontakt:

Smart Testsolutions GmbH

Rötestraße 17

70197 Stuttgart

Tel. +49 711 25521–10

info@smart-ts.de

www.smart-testsolutions.de