Firmen im Artikel

Lithium-Ionen-Batterien und Brennstoffzellen – diese beiden Techniken beruhen in chemischer und physikalischer Hinsicht auf recht unterschiedlichen Ansätzen, und so überrascht es nicht, dass sich auch die elektronischen Steuerungen für solche Energiequellen sowie deren Tests im Entwicklungs- und Freigabeprozess unterscheiden. Doch zunächst zu den Gemeinsamkeiten: In beiden Fällen sind viele Zellen hintereinander zu schalten, um auf die gewünschte Betriebsspannung zu kommen. In Pkw liegt diese Spannung heute bei beiden Systemen bei bis zu 600 Volt. Entsprechend bemisst sich die Anzahl der Zellen. Während die Zellspannung von Lithium-Ionen-Akkus in der Regel rund 4 Volt beträgt, liegt diese Spannung bei Wasserstoff-Brennstoffzellen lediglich um 0,9 Volt. Um die gewünschte Betriebsspannung zu erreichen, sind folglich – unbeschadet etwa vorhandener elektronischer Spannungsregelungen auf Hochspannungsseite – bei Brennstoffzellen entsprechend mehr Zellen hintereinander zu schalten. In beiden Fällen erfordert die komplexe Anordnung eine kontinuierliche Überwachung der relevanten Betriebsparameter wie Spannung oder Temperatur, um die gesamte Anordnung in ihrer optimalen Betriebszone zu halten. Die Fahrzeughersteller setzen hierzu eigene eingebettete Recheneinheiten (Electronic Control Unit, ECU) ein, die mit zahlreichen Sensoren diese Parameter in Echtzeit überwachen und steuern. Bei Brennstoffzellenantrieben kommt meist noch eine CVM-Einheit (Cell Voltage Monitoring) hinzu. Obwohl beide Verfahren letztlich auf einen elektrischen Antrieb hinauslaufen, gibt es im Handling von Brennstoffzellen und von Lithium-Ionen-Akkus signifikante Unterschiede. So enthalten batterieelektrische Fahrzeuge (BEV) ein Batteriemanagementsystem (BMS), das die Zellenspannungen überwacht.

gegebenenfalls durch einen Ladungsausgleich zwischen einzelnen Zellen die Gesamtleistungsfähigkeit des Batteriestacks sicherstellt und betriebswichtige Parameter wie den State of charge (SoC) bestimmt.

Letzterer ergibt sich aus dem direkten Zusammenhang zwischen Lade- beziehungsweise Entladestrom und Zeit, wobei auch Energierückflüsse infolge von Rekuperationsvorgängen im Fahrbetrieb einfließen.

Fuel Cell Control Unit statt BMS

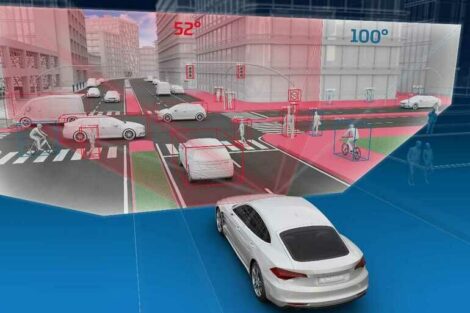

Brennstoffzellen-Stacks dagegen sind statt eines BMS mit einem eigenen Steuergerät, der Fuel Cell Control Unit (FCCU) ausgestattet, das mit einer nachgeschalteten Traktions-ECU zusammenarbeitet. Wie das BMS von Batterieantrieben erfasst auch die FCCU die Zellenspannungen und -Ströme. Neben Spannung und Strom erfasst die FCCU zusätzliche Parameter wie Druck, Temperatur, Wasserstoffkonzentration sowie die Flussgeschwindigkeit von Gasen und Kühlmitteln im Stack. Die Stromwerte bei Brennstoffzellen müssen engmaschiger überwacht und geregelt werden als bei Lithium-Ionen-Akkus. Denn überschreitet der Strom in einer Brennstoffzelle den zulässigen Wert, so kann es leicht zu einer Perforation der Membran und damit zur Zerstörung der Zelle kommen. Die höhere Anzahl von Zellen in einem Brennstoffzellen-Stack gegenüber einem Batteriestack mit vergleichbarer Leistung erfordert im Prinzip eine entsprechend höhere Anzahl von analogen I/O-Leitungen zur Überwachung der Zellenspannung. Vor dem Serieneinsatz sind die Steuergeräte ausführlichen Tests zu unterwerfen – nicht nur, um im Entwicklungsprozess das System zu optimieren, sondern auch im Rahmen der Verifikations- und Freigabeverfahren. Bei diesen Tests speist ein Simulator die Steuereinheit des Fahrzeugs mit allen relevanten Betriebsparametern und zeichnet die Reaktion der Steuereinheit auf. Im Falle von Fahrzeugen handelt es sich bei dieser Steuereinheit um die jeweilige ECU nebst BMS beziehungsweise FCCU. Überall wo im Realbetrieb Sensoren angeschlossen werden, ist die Steuerung während des Tests mit einer virtuellen Signalquelle verbunden, die die jeweiligen Signalspannungen und -ströme erzeugt. Umgekehrt werden die Aktuatorausgänge der Fahrzeugsteuerung, die im Regelbetrieb Relais, Lüfter, Heizpatronen oder Ventile in Gang setzen, im Rahmen des Tests mit den digitalen oder analogen Eingängen des Simulators verbunden. So kann das Testgerät erkennen und registrieren, ob die Steuerungseinheit die richtigen Befehle an den Brennstoffzellenstack ausgibt. Um den Simulator an wechselnde Umgebungen anpassen zu können, ist eine hohe Flexibilität bei der Konfiguration von Vorteil.

HiL-System testet durch Simulation

Für einen Marineausrüster hat Smart Testsolutions ein HiL-System entwickelt, das die Einzelzellspannungen des Brennstoffzellenstapels und sämtliche für die Steuerung des Systems relevanten Umgebungsparameter simuliert. Darin vereint das Unternehmen seine Baugruppen zur Zellspannungserfassung und -simulation an Brennstoffzellen MCM Intelliprobe mit den I/O-Baugruppen der MCM-Produktfamilie. Letztere simulieren betriebsrelevante Umgebungsfaktoren wie Druck oder Temperatur oder bestimmte Schaltzustände und messen die Outputs der Steuerung. Kernmerkmal der Smart-MCM I/O-Baugruppen ist die Fähigkeit, viele I/O-Signale parallel und vollsynchron zu verarbeiten. Unabhängig von der Kanalzahl stehen alle Signale auf Basis eines gemeinsamen Taktes vollsynchron zur Weiterverarbeitung bereit. Die Produktfamilie MCM-IntelliProbe dient zur Zellspannungserfassung an Brennstoffzellen, Batterien und anderen elektrochemischen Systemen. Gesteuert über ein PC-Programm fährt der Simulator sämtliche Betriebszustände durch; auch der Ausfall von Zellen und das Überschreiten kritischer Schwellen lassen sich auf diese Weise erproben. Die Automatisierung des Testverlaufs durch Skriptsprachen wie Lua ermöglicht dem Anwender dabei nicht nur drastische Zeitgewinne im Vergleich zu händisch durchgeführten Tests, sondern verbessert auch die Wiederholgenauigkeit und Reproduzierbarkeit des Verfahrens. jg

Details zum HiL-Testsystem für Brennstoffzellensteuerungen von Smart Testsolutions:

hier.pro/6ij0G

SMART TESTSOLUTIONS GmbH

Rötestraße 17, D-70197 Stuttgart

Tel: +49 711 25521–46