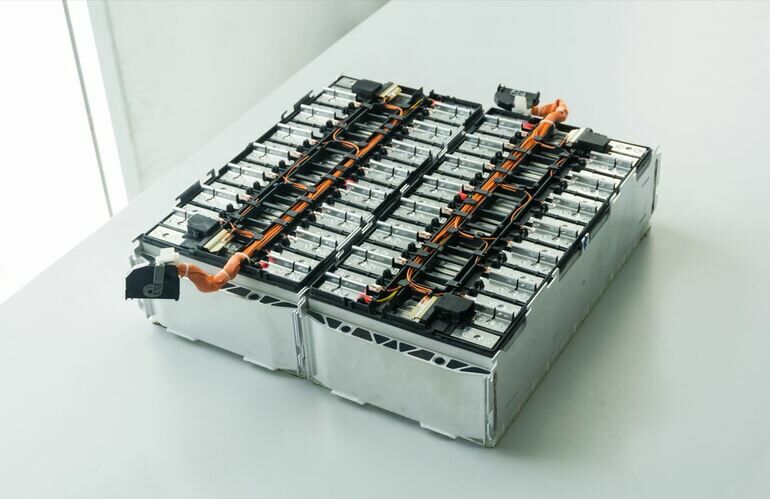

Die Elektroden- und Kapazitätsdichte von Batterien für Elektrofahrzeuge (EV) nimmt ständig zu. Allerdings kann es bei der Produktion zu qualitativen Problemen kommen. So können Fehlerquellen wie Einschlüsse, Toleranzen und fehlerhafte Überhänge eine Batterie in Brand setzen. Diesen Qualitätsproblemen in den höchst aufwendigen Produktionsumgebungen auf die Spur zu kommen, ist jedoch schwierig.

High-Speed-3D-Röntgen mit Computertomographie

Abhilfe kann die vollautomatische, zerstörungsfreie Röntgenmethode bieten. Atecare, Spezialist für Test- und Prüfaufgaben in der Elektronikindustrie, empfiehlt hier das High-Speed-3D-Röntgen mit Computertomographie (CT). Verfügt das System über eine neu entwickelte CT-Scan und GPU-Technologie, lassen sich überdies 3D-Volumendaten (Voxel) sowie hunderte Schichtebenen bei einer Wiederholgenauigkeit von 99,9 % darstellen. Die kombinierte Technologie erlaubt in kurzer Zeit die umfängliche Inspektion, inklusive der Abstandsmessungen zwischen Anode und Kathode. Anhand der 3D-CT-Inspektion ist es möglich, hunderte von Bildern aus unterschiedlichsten Winkeln aufzunehmen. Außerdem lassen sich X- und Y-Schnitte an jeder Stelle der Volumendaten ansetzen. Dadurch ist es möglich, Überhänge akkurat zu ermitteln und Elektrodenplatten zu zählen.

Vom koreanischen Inspektionsspezialisten SEC entwickelt

Das von Atecare angebotene System für High Speed 3D-Röntgen mit Computertomographie wurde von dem koreanischen Inspektionsspezialisten SEC entwickelt. Das Inline-Röntgen-CT-System SEC X-eye EVB-CT wurde speziell für die Inspektion von EV-Batterien konzipiert und lässt sich sowohl für die 2D-, 2.5D- und 3D-Inline-Prüfung nutzen. Überdies ermöglicht eine aus der SEC-eigenen Entwicklung stammende offene Röhre einen hohen Durchsatz, wobei das System verschiedene Batteriezelltypen prüfen kann. Die gesamte Inspektion läuft in unterschiedlichen Produktionszyklen vollautomatisch. Zudem ist es möglich, Prüfalgorithmen z.B. für Kathode und Anode, Abstände, Positionierung, Einschlüsse, etc. anzupassen. Eine KI-Deep Learning-Software ermittelt außerdem die Extraktionswerte der Kathoden und Anoden im „deep learning process“. Damit ist es möglich, Minimal- und Maximalwerte einzustellen und mit einem GUT-Muster zu vergleichen. (kf)

Hier finden Sie mehr über: