Das neue „Thermal Interface Material“ von Freudenberg Sealing Technologies vereint scheinbar gegensätzliche Eigenschaften, denn es leitet Wärme gut und ist zugleich elektrisch isolierend. Es lässt sich im Spritzguss verarbeiten, haftet zudem auf verbreiteten Substraten wie Kunststoff, Aluminium und Kupfer und gleicht somit Rauigkeiten aus. In mehreren Kundenprojekten in der Automobilindustrie konnte das Material bereits seine Eignung beweisen.

Höchstwerte bei wichtigen Kennzahlen

Einige Eckwerte des neuartigen Silikonmaterials: Die thermische Leitfähigkeit liegt bei 1,7 bis 2 Watt pro Meter und Kelvin. Zum Vergleich: die Wärmeleitfähigkeit von Luft liegt bei 0,026. Der Verarbeitungsprozess ermöglicht dünnwandige Bauteile. Das ist gut für die Wärmeleitfähigkeit.

Das Material erreicht einen CTI-Wert von 600 und damit die bestmögliche Schutzklasse für die Kriechstromfestigkeit. Die elektrische Durchschlagfestigkeit liegt bei mehr als 10 Kilovolt pro Millimeter. Damit stellen die üblichen Prüfspannungen von 2,4 bis 4 Kilovolt das Material vor keine besonderen Herausforderungen. Die Härte liegt bei rund 35 Shore A.

Ein klarer Pluspunkt ist die Verarbeitung im Spritzgussprozess. Durch den spezifischen Produktionsprozess werden Lufteinschlüsse sowohl im Elastomer als auch an den Kontaktflächen mit anderen Materialien vermieden. Diese können sonst zu elektrischen Problemen führen, etwa zu Spannungsdurchschlägen – die natürlich auf keinen Fall gewünscht sind. Brandbeständig ist das Material nach UL94 mit der Klassifikation V0 und damit der höchstmöglichen Sicherheitsstufe.

Breites Einsatzspektrum

In zahlreichen elektrischen Anwendungsfällen ist eine wirkungsvolle Wärmeableitung Voraussetzung für einen effizienten Prozess – überall dort, wo erhebliche Rechenleistungen erforderlich sind oder hohe Ströme fließen. Typische Applikationen kommen derzeit aus der Elektromobilität und nicht zuletzt aufgrund der erheblichen Anforderungen bei einer Ladespannung von 800 V, die sich in Elektrofahrzeugen immer mehr durchsetzt. Dazu gehören beispielsweise gekühlte Stromschienen („Busbars“) in Traktionsbatterien. Diese erwärmen sich insbesondere beim Schnellladen oder bei hoher Leistungsabgabe vergleichsweise stark.

Für das gezielte Entwärmen technischer Komponenten sind Material und Verfahren prädestiniert. Mit einem dreidimensional gestalteten Formteil kann dies in direktem Kontakt zu den elektronischen Bauelementen erfolgen. Das Einsatzspektrum ist groß. Davon zeugt beispielsweise ein ölresistentes TIM, das derzeit bei Freudenberg Sealing Technologies in der Vorentwicklung ist. Ein solches Material erweitert die Einsatzmöglichkeiten noch einmal erheblich.

Beispiel aus der Praxis

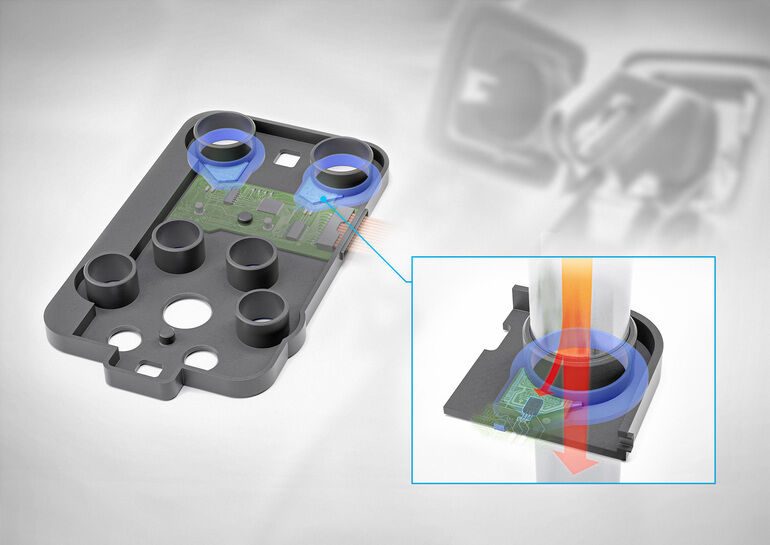

Ein Beispiel: der Ladeanschluss eines Elektroautos. Dieser ist bei einem namhaften Autohersteller bereits seit einiger Zeit mit großen Stückzahlen in der Serienfertigung. Hinter der Ladeklappe zeigt das Fahrzeug einen üblichen mehrpoligen Anschluss für das Ladekabel, eingelassen in eine unscheinbare Kunststofffront. Unsichtbar beginnt direkt dahinter ein Hightech-Bereich. Dort befinden sich mehrere Komponenten, die in ihrem Zusammenspiel maßgeblich sind für das Thermomanagement des Ladevorgangs: eine Platine mit Temperatursensoren sowie Mess- und Regelelektronik für das Lademanagement, sicher untergebracht in einem etwa handtellergroßen Gehäuse. Dieses stellt über das integrierte neuartige „Thermal Interface Material“ (TIM) zugleich eine bestmögliche Wärmeleitfähigkeit zwischen Gehäuse und Sensoren her: Es nimmt den Wärmestrom über die mit der Batterie verbundenen Kupferleitungen auf, leitet diesen an die Temperatursensoren weiter und unterstützt so einen schnellen Aufbau der Laderegelung inklusive kontinuierlichem Thermomanagement der Fahrzeugbatterie.

Das Zweikomponenten-Kunststoffgehäuse hat eine komplexe dreidimensionale Geometrie, da die Anschlusspole des Ladesteckers hindurchführen. Es fixiert die biegeempfindliche Platine zuverlässig und unterstützt eine einfache Montage: Die Elektronikeinheit wird über Schnappverbindungen eingeklipst. Das neuartige Elastomer unterstützt eine präzise Kontaktierung und schirmt zugleich mit seiner elektrischen Isolationsfähigkeit die empfindliche Elektronik gegenüber der Ladespannung von bis zu 800 Volt ab. Freudenberg Sealing Technologies stellt das Gehäuse mit aufgespritztem Elastomer her und liefert es an einen Automobilzulieferer, der das Modul wiederum einbaufertig für den Automobilhersteller erstellt. Dieser verbaut es in großen Stückzahlen in Serienfahrzeugen. (kf)