Die Automobilindustrie steht vor einem nie dagewesenen Wandel. Emissionsvorschriften werden strenger, der Trend zur Elektromobilität beschleunigt sich. Für die gesamte Automobilindustrie, Hersteller wie Zulieferer, eine enorme Herausforderung. Polymer-Metall-Hybride von ElringKlinger vereinen hohe Funktionalität mit geringem Gewicht – eine Kombination, die auch in Elektroautos Anwendung findet.

Der Autor: Jürgen Goroncy, freier Mitarbeiter der KEM Automobilkonstruktion

Leichtbau hat bei ElringKlinger Tradition. Ende der 1990er Jahre ging das erste Kunststoff-Leichtbauteil in Serie, eine Ventilhaube. Über die Jahre erweiterte sich das Produktportfolio stetig. Auch der Einstieg in den Leichtbau für Karosserie- und Fahrwerksteile ist dem Unternehmen gelungen. Bei der Hydroform-Hybridtechnologie trifft Kunststoff auf Metall. Eine optimale Materialkombination.

Hart im Nehmen

Die Anforderungen an Funktionalität, Sicherheit, Stabilität, Umweltverträglichkeit, Design und Komfort sind bereits hoch und werden weiter steigen. Umso mehr sind umfassende Werkstoff-, Prozess- und Fertigungskompetenz notwendig, um auch im Karosseriebereich maßgeschneiderte Leichtbauteile anbieten zu können. Eine optimale Materialkombination samt Verbindungstechnik sind beim Hybrid-Leichtbau entscheidend, denn es ergänzen sich dabei die Stärken beider Werkstoffe: zum Beispiel Gewichtseinsparung, hohe Form- und Maßgenauigkeit, gesteigerte Struktursteifigkeit im Crashfall, Realisierung komplexer Geometrien, Multifunktionalität, Integration mehrerer Verfahrensschritte in einen Arbeitsgang sowie weniger Materialeinsatz und folglich auch niedrigere Kosten – die Liste der Vorteile ist lang. Hergestellt werden die Strukturbauteile wie Cockpitquer- oder Frontendträger in einem weltweit führenden Fertigungsverfahren, das Innenhochdruck-Umformen und Spritzgießen in nur einem Prozessschritt vereint.

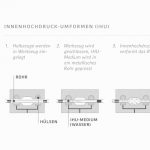

Dabei wird ein in einem Strangpressverfahren hergestelltes dünnwandiges Aluminiumrohr automatisiert in ein Werkzeug eingelegt. Nach Schließen der Werkzeughälften wird der Innenraum des Rohrs mit einer Flüssigkeit gefüllt, unter Hochdruck gesetzt und erhält so seine präzise Endkontur. Anschließend startet in derselben Werkzeugkavität der Spritzgießprozess. Hierbei wird der geschmolzene Kunststoff in das Werkzeug eingespritzt, der sich dort in der Kavität und um das verformte Rohr verfestigt. Anschließend wird dasHybridbauteil automatisch entnommen und den nachfolgendenBearbeitungsprozessen zugeführt.

Metall und Polymer gehen einen Form- beziehungsweise Kraftschluss ein. An zwei ElringKlinger-Standorten kommt die Technik bisher zum Einsatz: In Suzhou (China) sowie im kanadischen Leamington. Die hierzu benötigten, 32 Tonnen schweren Werkzeuge stellte der konzerneigene Werkzeugbau – bekannt unter dem Markennamen Hummel-Formen – am Standort Lenningen her.

Frontend, Cockpit, Motor- und Getriebeträger

Im Karosseriebereich fertigt das Unternehmen Cockpitquer- und Frontendträger aus Polymer-Metall-Hybriden. Cockpitquerträger von ElringKlinger vereinen hohe Funktionalität mit geringem Gewicht. Sie tragen beispielsweise Instrumententafel, Lenksäule, Heizungs- und Lüftungsmodule, Airbags, Handschuhkasten, Mittelkonsole sowie weitere Ausstattungselemente und verbinden sie sicher mit der Fahrzeugkarosserie. Weiter vorn im Fahrzeug, am Frontend, trägt ein ebenfalls in Hybridbauweise hergestelltes Frontendteil den Ladeluftkühler, die Scheinwerfermodule, den Spritzwasserbehälter, das Signalhorn und das Abstandsradar-Modul. Darüber hinaus stützt es die Motorhaube ab.

Als Spezialist für Kunststoffspritzguss geht ElringKlinger auch bei Motor- und Getriebeträgern einen Schritt weiter und ersetzt die bis dato verwendeten metallischen Werkstoffe durch glasfaserverstärkte Thermoplaste. Motorträger aus glasfaserverstärktem Polyamid haben entscheidende Vorteile im Vergleich zu herkömmlichenAluminium-Konstruktionen: eine bessere Akustik, höhere Wärmeisolierung und der deutliche Gewichtsvorteil. Zudem wird das aus Naturkautschuk hergestellte Motorlager besser vor der Motorhitze geschützt und so die Lebensdauer erhöht. Inserts und Buchsen, aber auch Hitzeschilde können problemlos integriert werden.

Die Anwendung von endlosfaserverstärkten Thermoplasten in Kombination mit thermoplastischem Spritzguss ermöglicht den Ersatz von metallischen Komponenten auch bei Strukturbauteilen im Karosserie- oder Interieurbereich. Crashrelevante Bauteile können durch diese Materialkombination als Kunststoffbauteil realisiert werden. Bei dem einstufigen Prozess wird das warme Organoblech direkt in das Spritzgießwerkzeug eingelegt, beim Schließen des Werkzeugs umgeformt und danach direkt angespritzt. Hierbei werden die guten Materialeigenschaften des Organoblechs durch eine zusätzliche Funktionalisierung durch Anspritzen von Rippenstrukturen weiter verbessert. Durch die Möglichkeit der Funktionsintegration können mehrkomponentige metallische Bauteile in ein thermoplastisches Bauteil überführt werden.

Leichtbau-Lösungen auch in Elektroautos gefragt

Während ElringKlinger seine Kunststoff-Leichtbauteile heute vor allem in Fahrzeugen mit Verbrennungsmotor verbaut und damit zur Gewichts- und Emissionsreduzierung dieser beiträgt, denkt das Unternehmen aus Dettingen/Erms bereits weiter. Die Elektromobilität wird eine wichtige Säule für die künftige Entwicklung des Konzerns darstellen. ElringKlinger profitiert hierbei von der Tatsache, dass Leichtbaukomponenten wie Cockpitquer- und Frontendträger unabhängig vom Antriebssystem Anwendung finden und damit auch in E-Fahrzeugen gefragt sind. jpk

Teilen: