Berührungslos arbeitende Sensoren erfüllen millionenfach zuverlässig ihre Aufgaben in der Automobilindustrie. So sorgen sie beispielsweise dafür, dass der Lenkwinkel stets den tatsächlichen Gegebenheiten angepasst wird.

Eine elektromechanische Lenkkraftunterstützung stellt andere Anforderungen an die Winkelsensorik als eine Aktivlenkung: Das elektromechanische System kommt nur zum Einsatz, wenn auch tatsächlich gelenkt wird. So ist kein permanenter hydraulischer Druck erforderlich. Durch den Wegfall von Lenkpumpe, Ölbehälter und Hochdruckschläuchen reduziert sich zudem das Gewicht und der Energieverbrauch eines Pkw um bis zu 0,8 l/100 km im Stadtverkehr. Entsprechend wird der Servomotor für Kleinwagen direkt an der Lenksäule integriert, in Mittelklassefahrzeugen am Ritzel positioniert und für leichte Nfz wird er achsparallel eingesetzt.

Immer ist das vom Fahrer am Lenkrad aufgebrachte Drehmoment zu bestimmen, aus dem die Lenkunterstützung des Motors berechnet wird. Der Sensor sitzt in dieser Lösung auf dem Lenkritzel. Die Messung erfolgt am Wellenumfang mit Hilfe eines Polringes. Der Magnetring ist an der Lenkspindel befestigt, welche durch den Drehstab mit dem Lenkritzel verbunden ist. Bringt der Fahrer am Lenkrad ein Drehmoment auf und verdreht damit den Drehstab, stellt sich ein Winkel von maximal 4° zwischen Magnet und Sensor ein. Die Berechnung des erforderlichen elektrischen Drehmomentes durch den Servomotor ergibt sich dann über die aus Sinus- und Kosinussignal gebildete Arcustangensfunktion. In dieser Anwendung kann der Lenkwinkel mit einer Genauigkeit <0,05° berechnet werden.

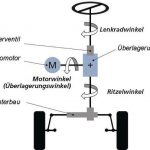

Die Funktionalität der Aktivlenkung geht darüber hinaus: Sie ist Bestandteil des übergreifenden Fahrzeugregelungskonzeptes, bestehend aus Bremsassistenz- sowie Brems- und Lenkstabilisierungsfunktionen. So kann beispielsweise in kritischen Verkehrssituationen ein zusätzliches Lenkmoment unabhängig vom Fahrerwunsch ausgelöst werden. Den Lenkeingriff an der Vorderachse ermöglicht ein Überlagerungsgetriebe, ohne die mechanische Kopplung zwischen Lenkrad und Vorderachse aufzutrennen. Der zusätzliche Freiheitsgrad ermöglicht die kontinuierliche und situationsabhängige Variation der Lenkübersetzung. Je nach Fahrsituation fällt der wirksame Lenkwinkel an den Rädern deshalb größer oder kleiner aus, als ihn der Fahrer am Lenkrad einstellt: Im Stadtverkehr, wenn viel Lenkarbeit notwendig ist, ergeben sich durch den Einsatz des Stellmotors bei gleichem Kraftaufwand weniger Lenkradumdrehungen. Bei hohen Geschwindigkeiten dagegen muss der Fahrer nicht fürchten, durch eine versehentlich zu starke Lenkbewegung die Kontrolle über das Kfz zu verlieren. Ruht der E-Motor, besteht wie bei konventionellen Lenkungen ein direkter Durchgriff vom Lenkrad auf die Räder.

Die Messaufgabe besteht im Erfassen von Motor- und Ritzelwinkel. Da bürstenlose Motoren in der Regel ein Motormanagement erfordern, erfolgt die Winkelmessung am Wellenende durch Hall- oder AMR-Sensoren.

Signale von Hall- und AMR-Winkelsensoren

Hall-Sensoren nutzen den Hall-Effekt in Halbleitern. Wird dieser von einer magnetischen Flussdichte durchsetzt, werden Ladungsträger senkrecht zu Feld und Strom abgelenkt. So lässt sich quer zur Stromrichtung zwischen zwei gegenüberliegenden Kontaktierungen eine Spannung abgreifen, die proportional zu Strom und Magnetfeld ist.

Da der Hall-Koeffizient für Silizium recht klein ist, wird die Messempfindlichkeit in siliziumintegrierten Chips erhöht, indem die aktive Schicht des Hall-Elementes sehr dünn gehalten wird, um die Stromdichte zu erhöhen.

Der AMR-Effekt tritt in ferromagnetischen Materialien auf, deren spezifischer Widerstand sich mit dem Winkel zwischen Magnetfeldrichtung und Stromrichtung um etwa 3 % ändert.

In modernen Winkelsensoren auf AMR-Basis kommt das patentierte Perfectwave-Prinzip zum Einsatz, das heißt, durch Oberwellenfilterung werden die dritte und fünfte Oberwelle unterdrückt. Das analoge Ausgangssignal gleicht so fast dem perfekten Sinus. Durch dieses Verfahren werden Winkelfehler <0,05° möglich.

Mit der mechanischen Drehbewegung der Welle rotiert die Richtung des Magnetfeldes. Bei Feldstärken über 25 mT sind intrinsiche Fehler zu vernachlässigen. Der AMR-Sensorchip AA747 mit Perfectwave-Layout enthält zwei Wheatstone-Brücken mit einer relativen Orientierung von 45° zueinander. Da die Bondpads aus Gold sind, ist ein Einsatz bei hohen Temperaturen möglich. Weiterverarbeiten lässt er sich auch als Flip-Chip oder im automotive qualifizierten Package. Jede Wheatstone-Brücke besteht aus mäanderförmigen Widerstandsblöcken, die auf das äußere Magnetfeld mit einer resistiven Änderung reagieren. Durch den Winkel a zwischen Magnetisierung M und Stromrichtung I werden die Wheatstone-Brücken „verstimmt“. Die beiden Ausgangssignale entsprechen dem Sinus und dem Kosinus des zweifachen Winkels des Magneten. Das beschränkt den Winkelmessbereich von AMR-Winkelsensoren auf 180°. Die Signalhöhe ist dabei unabhängig von der Winkelgeschwindigkeit der Welle. Durch Interpolation in einem Microcontroller wird das Signal zunächst verstärkt, dann digitalisiert und schließlich bis zu 2000fach interpoliert.

Winkelsensoren auf Hall- und AMR-Effekt

Hall- und AMR-basierte Sensoren eignen sich oft zur Lösung derselben Messaufgabe. Jedoch spielen im Einzelfall folgende Aspekte bei der Wahl eine Rolle:

- Größe des eindeutigen Winkelbereichs

- Winkelfehler über den Temperaturbereichen

- Signal-Rausch-Verhältnis des Sensors

- Toleranz des Sensorelementes gegen variierende Betriebsbedingungen sowie

- Kosten der Gesamtlösung.

Hall-Sensoren decken einen Winkelbereich von 360°, AMR-Sensoren von 180° ab. Eine gängige Anforderung an den Winkelsensor ist oft ein Winkelfehler <0,1° über den Temperatureinsatzbereich. Moderne AMR-Sensoren erzielen Winkelfehler, die typischerweise <0,05° bei Raumtemperatur und bei 0,1° über den Temperaturbereich liegen. Hall-basierte Sensoren erzielen Winkelfehler <1°.

Der AMR-Effekt ist mit einer Widerstandsänderung von ΔR/R=3 % zwölf mal größer als der Hall-Effekt mit ΔU/U=0,25 %. Bei Raumtemperatur, einer Versorgungsspannung UB von 3 V und einer Sättigungsfeldstärke B von 50 mT beträgt die unverstärkte Amplitude des Ausgangssignals eines AMR-Winkelsensors (Uout) 40 mV. Ein Hall-Element liefert unter gleichen Bedingungen ein Uout von 7,5 mV.

Das Sensorsignal der AMR-Brücken wird mit einer Auflösung von 16 bit digitalisiert, während die Genauigkeit des digitalen Ausgangs von Standard-Hall-Sensoren bei 10 bit liegt mit einer Auflösung von 12 bit. Meist muss daher zusätzlicher Aufwand betrieben werden, etwa durch Bündeln der Magnetfeldlinien, die Abschirmung von Störfeldern und eine ausgeklügelte chipinterne Datenaufbereitung.

Die größere Signalgüte der AMR- gegenüber Hall-Sensoren lässt sich nutzen, um die Winkelauflösung, den Arbeitsabstand und die Geschwindigkeit der Datenakquisition zu erweitern. Das Beispiel einer Lenkwinkelapplikation am Wellenende des Servomotors zeigt, dass die Messaufgabe mit AMR in 100 ns erfüllt werden kann, während sie mit einem High-End-Hall-Element über 5 µs in Anspruch nimmt. Unter Berücksichtigung der ungünstigsten Betriebsbedingungen, unter denen das Sensorelement zum Einsatz kommt, macht das SNR daher oft den entscheidenden Unterschied. Hier sind dies die minimal erforderliche Feldstärke des AMR-Sensors (Bmin = 30 mT) und eine Umgebungstemperatur von 127 °C. Dabei stehen gerade im Motormanagement während der Motorkommutierung häufig nur Zeitfenster von wenigen Mikrosekunden zur Verfügung.

Unter realen Bedingungen kommt es zu Toleranzen (Schwankung des Arbeitsabstandes durch exzentrische oder taumelnde Welle, systematische Beiträge durch Einbautoleranz). Diese sowie die Temperaturabhängigkeit der Magneten führen mit dem Verlassen des homogenen Feldbereiches zu einer Variation der Feldstärke an der aktiven Fläche des Sensors. Das Ausgangssignal von Hall-Sensoren hängt wesentlich stärker vom Betrag des äußeren Magnetfeldes ab, als das von AMR-Winkelsensoren: Ist der Hall-Sensor geringfügig exzentrisch zur Magnetachse platziert, weicht die Kennlinie zunehmend von der Sinusform ab.

Die Integration des 360°-Hall-Elementes mit Operationsverstärkern, A/D-Wandlern und Microcontroller zur Signalverarbeitung mit CMOS- basierten Waferprozessen auf kleinster Chip- fläche machen Hall-Effekt basierte Sensoren zur kosteneffektiven Alternative für Standardanwendungen, bei denen keine höheren Ansprüche an Genauigkeit oder Dynamik gestellt sind.

Letztendlich zeichnen AMR-Sensoren eine hohe Auflösung, schnelle Datenakquisition und Unempfindlichkeit gegenüber Feldstärkenschwankungen aus. Ein-Chip-Lösungen mit integrierten Hall-Sensoren und Microcontroller sind kosteneffektiv durch die Kompatibilität mit CMOS-Technologie und es wird ein Winkelbereich von 360° abgedeckt.

Sensitec; Telefon: 06441 9788-16;

E-Mail: ellen.slatter@sensitec.com

Teilen: