Am 28. und 29. Juni fand in Neustadt an der Donau die 2. VDI-Fachkonferenz Korrosionsschutz im Auto-mobilbau statt. Dr.-Ing. Cornelia Heermant von Böllhoff referierte über Verbindungstechniken und über deren Korrosionsanfälligkeit. In diesem Interview vertiefen wir das Thema.

Das Interview führte Jürgen Goroncy, freier Mitarbeiter der AutomobilKonstruktion

Welche Korrosionsarten treten bei Verbindungselementen auf?

Die meisten Verbindungselemente sind aus Stahl, da dieser gut umformbar, spanbar, kostengünstig und durch die vielen Festigkeitsklassen in seinen Eigenschaften gut an die Anwendungen anpassbar ist. Einziger Nachteil dieses Werkstoffs ist seine Korrosionsanfälligkeit. Wir unterscheiden zwischen Flächenkorrosion, also dem gleichmäßigen Abtrag, und lokalen Korrosionsarten wie etwa Lochkorrosion, Spaltkorrosion, Kontaktkorrosion (Bimetallkorrosion) und Spannungsrisskorrosion.

Wie kann man diesen unterschiedlichen Korrosionsarten vorbeugen?

Bei der Flächenkorrosion bietet sich die Beschichtung des Verbindungselements an, oder gleich die Komplettbeschichtung von Verbindungselement und Bauteil wie zum Beispiel die kathodische Tauchlackierung (KTL) bei Nietverbindungen. Die Lochkorrosion tritt bei Edelstahlelementen auf, ist aber im Automobilbau nicht so relevant, da dort kaum Edelstähle eingesetzt werden.Die Spaltkorrosion lässt sich konstruktiv beherrschen. Beispielsweise tritt in der Trennfuge zwischen dem Schraubenkopf und der Kopfauflage eine unterschiedliche Elektrolytkonzentration auf, die die Korrosion begünstigt. Diese Trennfuge kann man vermeiden, indem der Konstrukteur auf Unterlegscheiben verzichtet und Flanschschrauben einsetzt, bei denen am Schraubenkopf eine vergrößerte Auflagefläche schon integriert ist.Bei Nieten kann man durch eine geschickte Matrizenauswahl den Einzug am Nietkopf vermindern und so Spalte vermeiden. Auch separate Dichtungen und die schon erwähnte KTL-Beschichtung sind Mittel gegen Spalte.

Was kann man gegen Kontaktkorrosion tun?

Zunächst einmal die passenden Kontaktpartner mit geringem Potenzialunterschied auswählen. Alternativ metallisch beschichtete Verbindungselemente mit minimiertem Potenzialunterschied der in Kontakt stehenden Oberflächen oder eine isolierende organische Beschichtung verwenden.

Haben die oben genannten Schutzmaßnahmen anderweitig negativen Einfluss auf die Verbindung?

Durchaus. Eine Chrombeschichtung zum Beispiel von Schrauben ist durch ihren Mehrschicht-Aufbau so dick, dass sie die Maßhaltigkeit des Gewindes verschlechtert. Bei „edlen“ Beschichtungen kann außerdem durch Beschädigungen lokale Korrosion auftreten. Deshalb wird heute bei Verbindungselementen überwiegend die unedle Zink- und Zink-Nickel-Beschichtung eingesetzt. Eine weitere Herausforderung bei unedlen Beschichtungen ist das Einbringen von Wasserstoff durch den Galvanisierungsprozess. Der Wasserstoff ist bis zur Festigkeitsklasse 8.8 bei Schrauben in der Regel kein Problem. Bei den Hochfestigkeitsklassen 10.9 und 12.9 mit mehr als 1000 Newton pro Quadratmillimeter Festigkeit ist die werkstoffseitige Voraussetzung für die sogenannte Wasserstoffversprödung gegeben.

Wie kann man solche hochfeste Verbindungselemente beschichten?

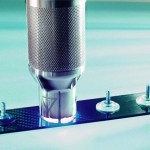

Dafür gibt es mechanische Überzüge oder auch Dispersionsüberzüge, wie die weit verbreitete Zink-Lamellen-Beschichtung. Diese wird bei Verbindungselementen in der Regel im Tauch-Schleuder-Verfahren mit nachfolgendem Einbrennen aufgebracht. Pro Zyklus sind vier Mikrometer Auftrag möglich, für höhere Korrosionsfestigkeit muss daher mehrmals beschichtet werden. Zusätzlich kann man eine Deckschicht aufbringen, die den Basecoat aus Zink und Aluminium vor Beschädigungen schützt und in die ein Gleitmittelzusatz zur Einstellung der Reibung integriert werden kann. Dafür stehen unterschiedliche Versiegelungen und Topcoats zur Verfügung. Sehr aufpassen muss man aber bei weichen Beschichtungen, sie können die Dauerfestigkeit des Stahls um bis zu 25 Prozent verringern.

Welches sind aktuell korrosionsanfällige Verbindungskombinationen?

Problematisch sind aktuell Leichtbau-Werkstoffe wie Magnesium in Verbindung mit Stahl, sowie CFK-Verbindungen. Böllhoff arbeitet bei Magnesium mit Aluminium-Verbindungselementen oder mit Zinnbeschichtungen auf Edelstahloberflächen. Dadurch sind die Potenzialunterschiede nicht so groß. Bei CFK empfehlen wir unter anderem Edelstahl- oder Kunststoffschrauben. Wir haben dafür Onsert-Klebebolzen entwickelt und jetzt in verschiedenen Dimensionen im Portfolio. Ein Kunststoffplättchen mit integriertem Metallgewindebolzen, das auf ein CFK-Bauteil geklebt wird und kein Vorbohren von Löchern erfordert. An diese aufgeklebten Metallgewindebolzen kann dann ein anderes Bauteil angeschraubt werden.

Wie wichtig sind Fachkonferenzen wie „Korrosionsschutz im Automobilbau“ für den Wissenstransfer?

Solche Veranstaltungen bieten eine sehr gute Plattform, den hochkarätigen Teilnehmern die Vielfalt unserer Verbindungselemente zu präsentieren. Viele kennen nicht die ganze Palette der DIN-Normteile, geschweige denn das breite Angebot von Böllhoff an Sonderlösungen. Hier kann man im Vortrag oder im persönlichen Gespräch einiges an Wissen und Lösungskompetenz weitervermitteln. Die Teilnehmer erhalten einen guten Überblick über derzeitige und zukünftige Korrosionsschutzmaßnahmen und Prüfungen. Nach dem Besuch dieser Spezialtagung sind die Teilnehmer auf den neuesten Stand bezüglich Korrosionsschutz am Automobil. Umgekehrt erfahre ich auf solchen Fachkonferenzen auch, wo unsere Kunden der Schuh drückt und in welche Richtung Böllhoff darauf reagieren sollte. Außerdem sehe ich Konferenzen und Tagungen als eine komprimierte Form des allgemeinen Wissenstransfers: Ich erfahre an einem oder zwei Tagen viel darüber, welche Themen in der Branche aktuell sind, welche Lösungen die Wettbewerber entwickeln und wie ich unser Labor bei Böllhoff für die Zukunft ausrichten muss.

Zur Person

Dr.-Ing. Cornelia Heermant studierte Werkstofftechnik in Chemnitz und promovierte an der TU Berlin. Danach arbeitete sie als Prüfingenieurin und später als Laborleiterin für die Bochumer Verein Verkehrstechnik GmbH. Im Jahr 2005 wechselte sie zur Böllhoff Verbindungstechnik GmbH in Bielefeld als Leiterin des akkreditierten Prüflabors. 2010 übernahm sie dann die Gesamtleitung des physikalisch-technischen Labors von Böllhoff.

Teilen: