Die vorgestellten Gehäusedichtungen, Dichtungen für Kühl- systeme, Rahmendichtungen für Pouch-Zellen sowie Überdruckventile tragen dazu bei, die Sicherheit und Langlebigkeit großformatiger Lithium-basierter Batteriesysteme zu verbessern. Durch Funktionsintegration beziehungsweise -vereinfachung helfen sie zudem, die Systemkosten der Batterien zu senken.

Der Autor Dr. Peter Kritzer leitet das Competence Center Battery Technologies im Innovations Center der Freudenberg Sealing Technologies GmbH & Co. KG, Weinheim

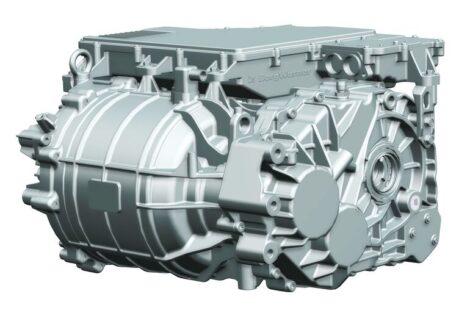

Elektro- und Hybrid-Fahrzeuge brauchen Batteriesysteme mit hoher Energiedichte und hoher spezifischer Energie, die eine gute Akzeptanz hinsichtlich Ladung sowie Entladung besitzen. Diese Anforderungen werden am besten durch Lithium-Ionen-Batterien erfüllt. Wesentliche Herausforderungen sind derzeit die noch hohen Systemkosten, Sicherheitsfragen, die Langlebigkeit der Batteriekomponenten sowie das Batterieverhalten bei tiefen Temperaturen.

Zentrales Thema großformatiger Batteriesysteme ist deren Sicherheit, die über die gesamte Lebensdauer gewährleistet sein muss. Bei diesen Energiespeichern werden die energieführenden, miteinander reaktiven Anoden- und Kathodenmaterialien nur durch einen etwa 20 bis 30 µm dünnen, mikroporösen Separator getrennt. Schrumpft, schmilzt, reißt oder bricht dieser, kann ein Kurzschluss zur unkontrollierten Komplettentladung der Batterie führen, was mit signifikanten Sicherheitsrisiken verbunden ist. Bei der Auslegung von Batteriesystemen muss daher die Alterung aller Komponenten berücksichtigt werden. Deshalb ist es ratsam, eine Batterie hinsichtlich Sicherheit „überdimensioniert“ auszulegen.

Gehäusedichtungen

In der Regel bestehen großformatige Batteriesysteme aus 100 bis über 1000 Einzelzellen, die zu Modulen von zirka 10 bis 20 Zellen zusammengefasst und in einem Gehäuse platziert werden. Derzeit existieren mehrere Zelltypen:

- Rundzellen und prismatische Zellen mit festen Gehäuse sowie meist runden Polen sowie

- Pouch-Zellen („Coffee-bag-Zellen“) mit flexiblem Foliengehäuse sowie Stromableitern aus rund 0,2 mm dicken Blechen.

Das Batteriegehäuse kann in der Regel geöffnet werden, sodass sich kleinere Defekte wie lose elektrische Kontakte oder undichte Kühlleitungen einfach beheben lassen. Je nach Platzierung des Gehäuses im Fahrzeug definieren sich dessen Anforderungen hinsichtlich mechanischer Stabilität, Dichtigkeit und Temperaturbeständigkeit.

Wesentliche Komponente des Gehäuses ist die Dichtung, die den Gehäusedeckel mit dem Gehäuse verbindet. In der Regel fordert die Automobilindustrie hier mindestens Schutzklasse IP67. Das Batteriegehäuse muss demnach staubdicht sein sowie über 30 min einem Wasserdruck von 0,1 bar standhalten.

Für Serienproduktionen werden profilierte Dichtungen benötigt, welche die Parameter Material, Oberflächenbeschaffenheit und Tole-ranzausgleich optimal berücksichtigen. Wichtig ist beispielsweise, den Montageaufwand der Dichtung so gering wie möglich zu halten, ohne Kompromisse bei der Dichtfunktion einzugehen. So können in der Dichtung spezielle Nuten oder Stifte als Montagehilfen integriert sein. Solch optimierten Dichtungen sind besonders für Serien größer 5000 Stück geeignet. Freudenberg stellt solche optimierten Gehäusedichtungen bereits in Serie für Batterien von E-Fahrzeugen her.

Für Kleinserien und Prototypen werden meist entweder aus Plattenmaterial hergestellte oder aufgespritzte Dichtungen verwendet. Beide Typen weisen jedoch Nachteile auf: Dichtungen, die aus Plattenmaterial gestanzt werden, können nicht profiliert gefertigt werden, weshalb sie nur einen beschränkten Toleranzausgleich ermöglichen. Zudem werden die Dichteigenschaften wesentlich von den in der Regel weiten Toleranzen der Dicke des Plattenmaterials bestimmt. Auch entsteht bei großen Gehäuseabmessungen viel Abfall.

Aufgespritzte Dichtungen erfordern in der Regel vor dem Aufbringen eine chemische oder physikalische Vorbehandlung der Oberfläche. Zudem ist ebenfalls keine der örtlichen Belastung angepasste Profilierung möglich. Außerdem wird beim Öffnen des Gehäuses die Dichtung in der Regel zerstört, da sie unspezifisch an Deckel beziehungsweise Gehäuse haftet. Dies führt vor allem bei der Instandhaltung der Batterien zu Problemen, da zur abermaligen Abdichtung ein neuer Deckel mit aufgespritzer Dichtung notwendig ist.

Freudenbergs Ansatz für die Batteriegehäusedichtung bei Prototypen und Kleinserien beruht auf einem modularen System: Ein speziell entwickeltes Profil wird mit einem auf das Profil abgestimmten Eckverbinder kombiniert. Beim Verpressen interagieren beide Komponenten derart miteinander, dass das Gesamtsystem IP67 erfüllt. Der modulare Aufbau erlaubt den Batterieherstellern eine schnelle Reaktion auf Dimensionsänderungen; trotzdem stellt das Profil eine optimale Dichtwirkung, Toleranzausgleich sowie hohe Toleranz bei Montagefehlern sicher.

Flüssigkeitskühlung

Idealerweise sollte sich eine Lithiumbatterie immer im Temperaturbereich von 10° bis 30 °C bewegen, wobei die Temperaturunterschiede zwischen und innerhalb der einzelnen Zellen 5 K nicht überschreiten sollten. Prinzipiell werden zum Kühlen die Luftkühlung, die direkte Flüssigkeitskühlung oder die direkte Temperierung mittels einer Klimaanlage/Kältemittel-Kühlung angewandt. Für Lithiumbatterien im Automobil wird bevorzugt die Flüssigkeitskühlung genutzt, während stationäre Batterie- systeme in der Regel luftgekühlt sind.

Die Flüssigkeitskühlung ermöglicht einen effektiven Wärmetransfer zu und von der Zellenoberfläche. Gängiges Medium ist eine Wasser-Glykol-Mischung, die zum Beispiel über eine Klimaanlage mittels Wärmetauscher temperiert wird. Dieses Prinzip hat weitere wesentliche Vorteile: Zum einen kommt es ohne Hochdruckbauteile aus, wodurch es den modularen Batterieaufbau unterstützt und einen raschen Austausch von Batteriemodulen sicherstellt. Zudem erfolgen eventuelle Leckagen in flüssigem Zustand, was das technische Risiko reduziert.

Freudenberg bietet für solche Applikationen „Plug & Seal“-Komponenten an, die den modularen Batterieansatz unterstützen. Die Produkte bestehen aus einem Rohr aus Metall oder Kunststoff, an welches eine Elastomerdichtung anvulkanisiert ist. Letztere ist so ausgeformt, dass sie Fertigungstoleranzen ausgleicht; zudem ist Plug & Seal im verbauten Zustand resistent gegen Vibrationen und Stöße. Die Komponenten erlauben einen einfachen, verlässlichen Zusammenbau der Module und bieten die Möglichkeit, Module zu tauschen. Erhältlich sind sie in Innendurchmessern von 10 bis 32 mm. Maximale Arbeitsdrücke liegen im Bereich von 10 bar; der Einsatztemperaturbereich liegt zwischen -40° und +140 °C.

Plug & Seal-Komponenten von Freudenberg sind bereits für Pkw-Motorkühlungen sowie für Kühlmodule von Hybrid- und Elektrofahrzeug-Batterien im Serieneinsatz. Zur weiteren Verbesserung der Komponenten hat das Unternehmen die verwendeten EPDM-Werkstoffe sowie die Dichtungsgeometrie optimiert. Ziel ist es hierbei, die geringst mögliche Kühlmittel-Permeation durch die Dichtung ins Batteriegehäuse zu erreichen.

Desweiteren können Plug&Seal-Komponenten mit integrierten Temperatur- oder Drucksensoren ausgestattet werden, die zum Beispiel die Temperaturen am Ein- und Ausgang des Batteriesystems überwachen. Solche Elemente reduzieren die Anzahl der notwendigen Komponenten und der zu dichtenden Durchführungen und vereinfachen die Montage des Gesamtsystems.

Temperierung mit Klimaanlage oder Luftkühlung

Die direkte Temperierung der Batterie mittels Klimaanlage ist effektiv, da sie einen guten Wärmetransfer zwischen Zelle und Kühlsystem sicherstellt. Prinzipiell lässt sich die Batterie mit dem Klimasystem der Fahrzeugkabine verbinden; man kann also auf bereits existierenden Systemen aufbauen.

Die Herausforderungen liegen im Wesentlichen in folgender Gefahr: Das unter Druck stehende und im Leckagefall gasförmig emittierte teilfluorierte Kühlmedium kann sich an den stromführenden Teilen entzünden. Und: Es kann mit den Zellbestandteilen (Lithium) chemisch reagieren. Demnach muss sichergestellt sein, dass ein solcher Kontakt im Leckagefall nicht auftreten kann. Wird Kohlendioxid als Kühlmedium verwendet, sind diese Probleme nicht zu erwarten; das Kühlmittel könnte sogar als Medium für eine Notkühlung schadhafter, durch inneren Kurzschluss sich überhitzender Zellen eingesetzt werden. Freudenberg liefert Dichtungskomponenten für Klimaanlagen wie O-Ringe, Simmerringe, PTFE-Kolbenringe und Flachdichtungen, die durch spezielle Elastomermischungen eine Emission von Kühlmedien auf ein Minimum reduzieren.

Luftkühlung für Lithiumbatterien kommt vor allem in stationären oder mobilen Applikationen zum Einsatz, deren Fokus auf geringem Gewicht liegt. Produkte von Freudenberg für luftgekühlte Batteriesysteme sind Filtersysteme, die bei langer Standzeit eine hohe Abscheidung partikulärer Kontaminationen sicherstellen. Zudem erlaubt die Verwendung aktivkohlehaltiger Filter eine Adsorption schädlicher Gase, die zum Beispiel zur Korrosion der elektrischen Verbindungen führen können.

Steckerisolierungen / Kabeldurchführungen

Zur Anbindung der Leistungselektronik stellt Freudenberg Dichtungskomponenten her, die auch einen direkten Kontakt mit der Hochspannungselektronik erlauben. Hierzu werden spezielle Elastomere auf Basis von Silikonkautschuk eingesetzt. Diese sind resistent gegenüber einer möglichen, durch die hohen Spannungen hervorgerufenen Oberflächen-Carbonisierung, welche allmählich zu einer Leitfähigkeit führen und damit Kurzschlüsse verursachen können. Solche Dichtungskomponenten werden – auch als Mehrkomponentenbauteil – zum Beispiel in Steckern oder Hochspannungs-Bauteilen eingesetzt.

Zudem produziert Freudenberg Kabeldurchführungen, beispielsweise Kabeltüllen, die eine abgedichtete Durchführung ummantelter Kabel beziehungsweise Rohre aus Gehäusen heraus gewährleisten. Da solche Bauteile keinem direkten Kontakt mit stromführenden Teilen unterliegen, können sie auch in Kohlenstoff-basierten Elastomeren wie EPDM gefertigt werden.

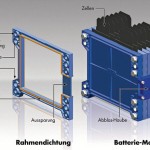

Rahmendichtungen für Pouch-Zellen

Pouch-Zellen haben ein flexibles Aluminiumfoliengehäuse, das innen und außen isolierend beschichtet ist. Für ihren Einsatz in großformatigen Batterien sprechen neben der hohen Energiedichte vor allem die leichte Skalierbarkeit und die im Vergleich zu anderen Zelltypen geringeren Herstellkosten. Besonders sinnvoll ist dieser Zelltyp also für Hochenergiebatterien.

Wesentliche Bedenken gegen diesen Zelltyp resultieren aus dem flexiblen Gehäuse und der die Zelle umgebenden Siegelnaht. Für einen sicheren Betrieb im Auto muss gewährleistet sein, dass diese Naht über den gesamten Lebenszyklus der Batterie komplett dicht ist. Sie muss auch zyklische Beanspruchungen tolerieren, zum Beispiel die Änderung der Dicke der Zelle beim Zyklisieren oder von außen anstehende Druckschwankungen. Besonders kritisch ist, dass im Schadensfall, zum Beispiel bei innerem Kurzschluss der Zelle, brennbares Gas „abgeblasen“ werden kann. Kommt dieses Gas in Kontakt mit den stromführenden Teilen, sind Brände nicht auszuschließen.

Der Entwicklungsansatz von Freudenberg lautet: „Einbettung“ dieser Zellen in eine Zellenrahmendichtung. Jede einzelne Zelle ist durch einen Rahmen umgeben, der eine umlaufende Dichtung aufweist, welche auf die Siegelnaht presst. Dadurch werden die Zellen redundant abgedichtet sowie flexibel und elastisch fixiert. Diese Fixierung verbessert die Montierbarkeit der Batterie (Toleranzausgleich), verlängert die Lebensdauer (geringere mechanische Belastung; verlässlichere elektrische Kontaktierung) und erhöht die Sicherheit (Pufferung mechanischer Schläge). Dieser Effekt kann weiter verbessert werden, wenn zwischen benachbarte Zellen komprimierbare Kompensationsausgleichselemente, zum Beispiel Vliesstoffe, eingebracht werden.

An einer Stelle der umlaufenden Dichtung befindet sich eine an das Zellinnere angepasste Aussparung, an der kein Anpressdruck auf die Siegelnaht erfolgt. So ist gewährleistet, dass die Zelle eine Sollbruchstelle besitzt, durch die sie im Schadensfall kontrolliert zu öffnen ist. Die Aussparungen benachbarter Zellen können dabei von einer „Abblashaube“ abgedeckt werden, durch die eventuelle Schadgase nach außen abgeführt werden können.

Wesentlicher Zusatznutzen der Zellenrahmendichtung ist die Möglichkeit der Integration von Thermo-Managementelementen. In den Rahmen können Temperierkanäle integriert werden, die die Zellen über die Siegelnaht thermisch kontaktieren und so eine Kühlung/Heizung der Zellen erlauben. Bei einer zusätzlichen Integration thermisch leitender, komprimierbarer Vliesstoffe in den Zellenzwischenraum lassen sich zudem die Zellflächen thermisch anbinden. Auch ist es möglich, in die Zellenzwischenräume flexible Heizelemente in Form von Heizfolien zu platzieren, die eine sanfte Zellheizung beziehungsweise eine verlangsamte Zellauskühlung ermöglichen.

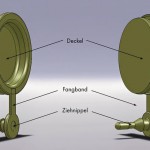

Überdruck- und Notabblas-Systeme:

In seltenen Fällen besteht die Gefahr, dass eine Zelle im Batteriegehäuse durch chemische oder elektrochemische Prozesse zerstört wird. Dann können aus einer 40 Amperestunden-Zelle Gasvolumina von zirka 100 l freigesetzt werden. Dies erfolgt bei Zellen mit festem Gehäuse relativ plötzlich, da hier zunächst in der Zelle ein Überdruck von über 10 bar aufgebaut wird, bis die Zellenberstscheibe öffnet. Zellen mit flexibler Hülle (Pouch-Zellen) öffnen bereits bei vergleichsweise geringen Überdrücken von <1 bar. Die freigesetzten toxischen und brennbaren Gase werden zunächst in das Batteriegehäuse emittiert und führen dort zu Druckanstiegen von typischerweise mehr als 5 bar. Damit das Gehäuse nicht birst, muss dieses Gasvolumen verlässlich, schnell und sicher aus dem Batteriegehäuse entfernt werden. Auf der anderen Seite müssen diese Ventile den typischen Druckschwankungen von ±0,2 bar standhalten, denen Batterieanwendungen in Automobilanwendungen ausgesetzt sind. Darüber hinaus müssen sie gegen von außen anstehende Flüssigkeit abdichten. Zur verlässlichen Gasabfuhr werden Überdruck-Ventile mit Querschnittsflächen von 5 bis 10 cm² gefordert. Der Lösungsansatz von Freudenberg sind elastomere Bauteile, die einfach in Ausführung und Aufbau sind und eine Lebensdauer aufweisen, die der Batterie entspricht.

Ein solches Elastomerüberdruckventil besteht aus einem Verschlussdeckel, der über ein Fangband mit einem Befestigungselement verbunden ist. Bei innen anstehendem kritischem Überdruck öffnet der Deckel zunächst an der dem Befestigungselement gegenüberliegenden Seite, sodass der Überdruck kontrolliert abgeführt werden kann. Das Befestigungselement stellt sicher, dass das Ventil immer mit dem Batteriegehäuse verbunden bleibt; herumfliegende Teile werden dadurch vermieden.

Freudenberg;

Telefon: 06201 80-4003; E-Mail: peter.kritzer@freudenberg-ds.com

Mehr zum Thema Alternative Antriebe

Teilen: