Im Sommer kühlen, im Winter heizen – das ist die Herausforderung beim Einsatz von Li-Ionen-Batterien in Elektro- und Hybridfahrzeugen. Ob Luftkühlung oder Kälteplattte geeigneter ist, hängt von vielen Faktoren ab.

Der Autor Dr. Thomas Heckenberger ist Leiter des Technologiecenters der Behr GmbH & Co. KG, Stuttgart

Die Anforderungen an den Energiespeicher der Zukunft sind hoch: Der neue Antrieb soll eine hohe Reichweite und ein geringes Gewicht haben sowie platzsparend und günstig sein. Bei allen Herstellern setzt sich die Li-Ionen-Batterie durch. Sie ist aufgrund ihrer höheren Energiedichte den Ni-MH-Batterien überlegen, stellt jedoch besondere Ansprüche an das Thermomanagement. Die Li-Ionen-Batterie hat einen Wirkungsgrad von circa 95 %, der Rest heizt sie beim Betrieb auf. Bei über 45 °C beginnt sie zu degenerieren, das heißt: Sie wird von chemischen Reaktionen im Zellinneren geschädigt. Je höher die Temperatur, desto schneller laufen die Prozesse ab. Andererseits nimmt die Leistung unterhalb von -5 °C ab. Dadurch sinken Ladekapazität und Reichweite. Batterien für Hybrid- oder Elektrofahrzeuge müssen jedoch zehn Jahre ohne Beeinträchtigung arbeiten. Daher muss die Batterie im Sommer gekühlt, im Winter beheizt werden.

Drei Konzepte zur Auswahl

Im Prinzip unterscheidet man zwischen drei Kühlungskonzepten: Bei der Luftkühlung wird die Batterie direkt mit klimatisierter Kabinenluft gekühlt oder durch Luft, die in einem separaten Batterieklimagerät durch den Kältekreislauf konditioniert wird. In der zweiten Variante besteht zwischen der Kühlanforderung der Batterie und der Fahrzeuginsassen kein Konflikt. Erkauft wird dieser Vorteil mit einem größeren Bauraumbedarf und einer höheren Systemkomplexität.

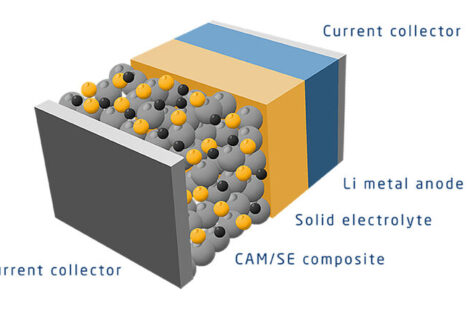

Die zweite Option, die Kühlung mit Kältemittel, ist die kompakteste Lösung und bietet sich für Fahrzeuge mit wenig Bauraum an: Kältemittel wird in den Kanälen einer Kühlplatte verdampft, die über ein thermisches Interface in direktem Kontakt mit den Li-Ionen-Zellen steht. Der Batterieverdampfer ist parallel zum Hauptverdampfer geschaltet und unabhängig von der Innenraumklimatisierung.

Die Kühlmittelkühlung schließlich ist die flexibelste und energieeffizienteste Methode: Dabei durchströmt das Kühlmittel eines Sekundärkreislaufs die Kühlplatte der Batterie und wird in einem Chiller gekühlt, indem Kältemittel aus dem Kreislauf verdampft. So kann die Kühlung an weniger heißen Tagen durch einen Niedertemperatur-Kühlmittelkreis erfolgen.

Welche Variante umgesetzt wird, hängt vom Antriebssystem ab. Ein Mild-Hybrid, bei dem der Energiespeicher zur Entlastung und Leistungssteigerung des Verbrennungsmotors dient, stellt andere Ansprüche als ein Elektrofahrzeug. Die kleinen High-Power-Batterien haben einen Energieinhalt von 1 bis 2 kWh, können aber sehr hohe Leistungen bereitstellen (Beschleunigen) oder aufnehmen (Rekuperieren der Bremsenergie). Bei reinen Elektrofahrzeugen sind die Batterien größer und besitzen je nach Anwendung einen größeren Energieinhalt von ungefähr 20 kWh. Der Stromdurchsatz pro Zellfläche ist geringer, der Ladevorgang dauert länger, und die Leistung wird über einen längeren Zeitraum abgegeben. Mild-Hybrids mit ihren kleinen Batterien fahren mit einer Kältemittelkühlung besser. Bei Elektrofahrzeugen dagegen ist die Kühlmittelkühlung effizienter, da der Kompressor des regulären Kältekreislaufs nur bei hohen Außentemperaturen benötigt wird. Sonst reicht der Niedertemperaturkühler. Da die Batterie einen geringen Energieumsatz hat, muss sie bei langen Überlandfahrten mit gleichbleibender, moderater Geschwindigkeit und nicht zu hohen Außentemperaturen oft gar nicht aktiv gekühlt werden.

Bei Hybridfahrzeugen, in denen die Batteriekühlung nicht integriert werden kann, wird die Batterie über ein autarkes System gekühlt. Es besteht aus einer Stand-alone-Klimaanlage (Sommerbetrieb) mit Chiller und einem sekundären Niedertemperatur-Kühlmittelkreislauf (Winterbetrieb). Auch die thermischen Vorgänge an der einzelnen Batterie und deren physikalische Schnittstelle zum Kühlmedium müssen betrachtet werden. Das setzt voraus, dass die elektrochemischen Vorgänge innerhalb der Zelle bekannt sind. Für die Auslegung des Kühlsystems sind die numerischen Validierungswerkzeuge nicht ausreichend.

Entscheidend für die Güte der Batteriekühlung sind die Ausgestaltung des Wärmeleitpfads und der Weg des Wärmetransports von der Zelle über das thermische Interface bis ins Kühlmedium. Analysiert wird er mittels konventioneller FEM-Tools. Dann erfolgt mit einem Simulationstool die konkrete thermodynamische Auslegung der Komponenten und des gesamten Kühlsystems. Im Klima-Batterie-Systemprüfstand von Behr können reale Batterien unter realen Betriebsbedingungen und mit einem realen Kältekreislauf gekoppelt erprobt werden. Die Batterie durchläuft dabei Entlade- und Ladezyklen unter verschiedenen thermischen Randbedingungen. Kernstück der Kühlung ist die Kühlplatte, die über ein thermisches Interface in direktem Kontakt mit den Zellen steht. Die Platte besitzt Kanäle, in denen das Kühlfluid zirkuliert. Ziel der Kühlplattenentwicklung ist es zum einen, eine homogene Temperatur über die gesamte Kühlfläche der Platte zu erhalten. Zum anderen spielen natürlich auch Faktoren wie Kosten, Gewicht und Bauraumbedarf eine wichtige Rolle. Die Anforderungen an die Kühlplatten sind noch nicht einheitlich.

Halle 8.0; Stand D31

Behr, Telefon: 0711 896-0

Teilen: