Das vorgestellte EMV-Prüfzentrum für Hybrid-, Elektro- und Brennstoffzellenantriebe dürfte die zurzeit wohl modernste und leistungsfähigste Anlage dieser Art sein. Sie erfüllt alle derzeitigen und in den nächsten Jahren zu erwartenden Anforderungen an ein EMV-Prüfzentrum für Hochvoltanwendungen. Die aus den Tests von Wechselrichtern, Motoren, Hochvoltbatterien und Gesamtsystemen gewonnenen Erkenntnisse fließen in die Entwicklungsprojekte der Kunden ein und werden für die Weiterentwicklung der nationalen und internationalen Normenarbeit verwendet.

Durch den hohen Zeit- und Kostendruck in der Automobilindustrie ist es üblich, die EMV-Erprobung nicht erst im Auto durchzuführen, sondern möglichst früh auf Komponentenebene. Das gilt auch für die neue Hochvolttechnologie bei Hybrid-, Elektro- und Brennstoffzellenantrieben, wo Versorgungsspannungen von mehreren hundert Volt, Ströme von einigen hundert Ampère und Elektromotoren mit Leistungen von 50 kW und mehr keine Seltenheit sind.

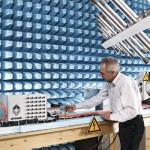

Mit einem Testbereich bis 1000 V, 300 A und 100 kW Leistung der Hochvoltversorgung und des Bremsmotors bietet das Prüfzentrum von Mooser optimale Voraussetzungen für EMV-Tests von Wechselrichtern, Motoren, Hochvoltbatterien und Gesamtsystemen. Herkömmliche EMV-Messkabinen mit einer Auslegung auf 12- und 24-V-Bordnetze eignen sich dafür nicht. Da der Umgang mit so hohen Spannungen und Strömen – zumindest am Anfang – gewöhnungsbedürftig ist, sind die Einrichtungen entsprechend abgesichert und das Personal extra geschult.

Gekoppelt und doch entkoppelt

Um Wechselrichter, Motoren, Hochvoltbatterien und Gesamtsysteme unter realen Bedingungen prüfen zu können, sind neben der externen Stromversorgung (eine Batterienachbildung mit der Möglichkeit der Rückspeisung von elektrischer Energie), ein Motorprüfstand in der Kabine und ein externer Motor erforderlich. Letzterer dient im Fahrbetrieb als Bremse und im Bremsbetrieb (Rekuperationsphase) als Antrieb für den Prüfling. Die Aufspannvorrichtung für den Prüfling ist bewusst universell ausgelegt. Zudem ist für die Prüflinge eine externe Flüssigkeits-Kühlanlage vorhanden. Für Tests, bei denen noch kein Elektromotor zur Verfügung steht, besteht die Möglichkeit, einen Wechselrichter mit einer Lastnachbildung zu prüfen.

Eine wichtige Anforderung ist die mechanische Kopplung beider Motoren, ohne dadurch die Schirmwirkung der EMV-Kabine zu beeinträchtigen. Dazu müssen die Motoren aber schwingungstechnisch gedämpft und voneinander entkoppelt sein, was durch zwei getrennte Motorfundamente mit einigen Tonnen Gesamtgewicht gewährleistet wird.

Die Absorberkabine mit den speziellen Hochvoltfiltern und den Hochvoltdurchführungen hat die Albatross Projects GmbH, Nattheim, konstruiert; ebenso die mechanische Durchführung von Motor 2 (Prüfling) zu Motor 1 (Brems- und Antriebsmaschine). Die Anforderungen an diese Durchführung waren Neuland. Bei einer Drehzahl von einigen tausend Umdrehungen pro Minute und einem Drehmoment bis 300 Nm ist eine Schirmwirkung der Kabine von $100 dB ratsam. Dank des Filterkonzepts und der speziellen Durchführung für den Motorantrieb wird auch ein Eindringen der Wellenströme des externen Motors in die Kabine verhindert.

Komplett abgeschirmt

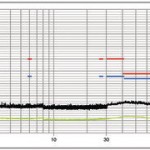

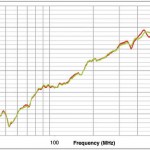

Um den ungestörten Radio- und Funkempfang im Fahrzeug zu gewährleisten, müssen die Komponenten bestimmte Grenzwerte einhalten. Bei den Elektroantrieben wird aus einer hohen Gleichspannung durch Zerhacken eine 3-Phasen-Wechselspannung mit variabler Frequenz erzeugt. Dadurch entstehen sehr hohe und breite hochfrequente Störspektren. Allein durch die wesentlich höheren Spannungen sind die Störungen in der Größenordnung Faktor 50 (34 dB) höher als bei herkömmlicher Kfz-Elektronik. Der komplette Hochvoltbereich (HV), einschließlich der Steckverbinder, ist deshalb geschirmt. Das geschlossene Konzept ist eine Grundvoraussetzung bei den EMV-Messungen und hat weitere Sonderentwicklungen zur Folge, etwa Impedanzanpassungen der HV-Gleichspannungs-Versorgungsleitungen.

Zwischen dem Elektroantrieb (HV-Bereich) und dem 12-Volt-Bordnetz (LV) gibt es zahlreiche funktionale Verbindungen, weshalb beide Bereiche durch Schirme und Filter ebenfalls konsequent getrennt sein müssen. Diese Trennung ist ebenfalls Teil der EMV-Prüfungen. Bei den Prüfungen besteht deshalb das Gesamtsystem aus HV- und LV-Komponenten.

Bitte keine Störung!

Die Rahmenbedingungen bei Störaussendungsmessungen nach CISPR 25 gelten analog auch für die Messverfahren der Störfestigkeit. In den ISO-Normen 11452 sind die Basis-Messverfahren für die Störfestigkeit an Kfz-Komponenten beschrieben. Die geforderte Störfestigkeit liegt meist zwischen 100 und 300 V/m, in einigen Fällen auch bei 600 V/m.

In den internationalen Normen CISPR 25 und den ISO-Normen 11452 sind auch die prinzipiellen Messaufbauten für Komponententests von herkömmlicher Automobil-Elektronik beschrieben. Die Messeinrichtungen des EMV-Prüfzentrums erfüllen selbstverständlich auch diese Anforderungen. Bei der Halterung für die Elektromotoren handelt es sich um eine massive Stahlkonstruktion auf einem Maschinenbett mit mehreren Tonnen Gewicht. Die Konstruk- tion ist so gelöst, dass sie die Messergebnisse nur unwesentlich beeinflusst.

Mit Energie versorgt

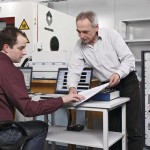

Die Energieversorgung für die Prüflinge ist ein erprobtes und leicht modifiziertes System des Prüftechnikanbieters Kratzer Automation, München. Die Eckdaten: variable Spannung von 0 bis 1000 V, Ströme von 0 bis 300 A und ein Elektromotor mit 100 kW Leistung. Die Anlage versorgt die Prüflinge mit Energie und nimmt während der Rekuperationsphase die zurückgespeiste Energie auf. Auch schnelle Lastsprünge sind möglich. Die Energieversorgung, der externe Steuerrechner und die Prüfsoftware von Kratzer bilden mit dem externen 100-Kilowatt-Motor und dessen Steuerung von ABB einen kompletten Motorprüfstand in einer EMV-Kabine. Über die Schnittstellen zum Steuerrechner können die Ingenieure die Testprogramme auf dem EMV-Prüfstand abfahren.

Parallel zu der Absorberkabine hat Mooser einen Prüfstand für elektrische Tests an Hochvoltkomponenten aufgebaut. Auf diesem Prüfstand wird bei HV-Geräten die Störfestigkeit gegen Restwechselspannungen, Dips und Drops und andere Eventualitäten geprüft. Diese Tests sind auch in einem 1000-Liter-Temperaturschrank mit einem Temperaturbereich von -45° bis +185 °C durchführbar.

Mooser, Telefon: 07141 64826-0; E-Mail: j.mooser@mooser-emctechnik.de

Teilen: