Eine Gewichtsreduzierung ist in unterschiedlichen Branchen bei der Konstruktion von technischen Bauteilen eine wichtige Eigenschaft. Von Verfahren, die immer leichtere Bauteile hervorbringen, profitiert ganz besonders die Automobilindustrie, denn weniger Gesamtgewicht ist u. a. mit weniger Kraftstoffverbrauch bzw. einer höheren Reichweite der Fahrzeuge verbunden.

Eine Reduktion des Bauteilgewichts lässt sich auf verschiedenen Wegen erreichen: durch den Austausch von Produkten aus Metall gegen leichtere Kunststoff-Spritzgussteile, durch eine besonders kompakte Konstruktion oder durch eine Funktionsintegration, die bestimmte weitere Komponenten überflüssig macht. Im besten Fall lassen sich gleich mehrere dieser Möglichkeiten in einem Produkt vereinen.

Ein Spezialist auf diesem Gebiet ist Pöppelmann K-Tech, eine Division der Pöppelmann GmbH & Co. KG, Lohne. Der Geschäftsbereich hat sich auf die Entwicklung und Serienproduktion hochpräziser technischer Kunststoffteile mit innovativen Herstellungsverfahren spezialisiert, die vor allem in der Automobilindustrie eingesetzt werden. Die Auftraggeber sind sowohl Hersteller konventioneller Fahrzeuge als auch Anbieter von E-Fahrzeugen. Stefan Bröring, Projektmanager bei Pöppelmann K-Tech, erklärt: „Wir setzen zur Herstellung unserer Produkte Verfahren wie das physikalische Schäumen (TSG) ein, um das Gesamtgewicht zu verringern. Dabei spielt das Material eine grundlegende Rolle. Es muss zu 100 % zur Konstruktion passen, damit eine wirtschaftliche Lösung entsteht.“

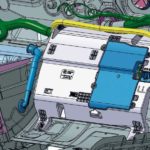

Ein Erfolgsprodukt des Herstellers wurde unter dem Namen Halter SAM für einen namhaften Automobilhersteller entwickelt. Dabei handelt es sich um eine Halterung für Steuergeräte, die im Beifahrer-Fußraum der Fahrzeuge verbaut wird. Das Bauteil fungiert gleichzeitig als Teil der Fußablage. Damit muss es einerseits die Halter-Funktion zuverlässig erfüllen und gleichzeitig der Gewichtsbelastung durch den Beifahrer standhalten – und dabei möglichst wenig zum Gesamtgewicht des Fahrzeugs beitragen.

Mit dem Quick Check die Machbarkeit prüfen

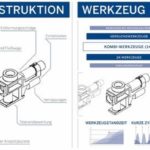

Für anspruchsvolle Produkte wie dieses hat sich der Quick Check von Pöppelmann K-Tech bewährt. Dabei wird jede Anfrage gleich zu Beginn eines Projekts auf die Parameter Material, Konstruktion, Werkzeug und Prozess überprüft. Beim Material-Check spielen z. B. erforderliche Festigkeit und notwendige Temperaturbeständigkeit eine wichtige Rolle. Die Frage nach der Konstruktion stellt frühzeitig die Weichen in der Funktionalität. Die Ermittlung des optimalen Werkzeugs schließt Produktions- und Zykluszeiten mit ein. Bei der Fertigung nimmt die Automatisierung eine zentrale Stellung ein, damit entschieden werden kann, mit welcher Technologie und unter welchen Vorgaben am besten produziert wird und was die Werkzeuge leisten müssen. Nachgeschaltete Prozesse wie Montage, Sauberkeitsanforderungen und Qualitätsaspekte werden miteinbezogen.

Das Projekt bei Pöppelmann K-Tech startete, wie bei jeder derartigen Anfrage, mit der Prüfung der verschiedenen Parameter auf Basis der CAD-Daten, damit die Konstruktion des Bauteils kunststoffgerecht in Relation zum Material ausgelegt wird. „Wir haben u. a. geprüft, welche Festigkeit des Endprodukts erforderlich ist, welcher Temperatur es standhalten muss und welche Anforderungen es bezüglich Flexibilität bzw. Formstabilität erfüllen soll“, beschreibt Bröring.

Ein weiterer Aspekt der Konstruktionsentwicklung bei diesem Projekt war die Orientierung an Eco-Design-Gesichtspunkten. Eco-Design berücksichtigt bei der Gestaltung eines Produkts dessen Umwelteinwirkungen entlang seines gesamten Lebensweges – von der Rohmaterialherstellung über die Herstellung des Produkts selbst bis hin zu seiner späteren Entsorgung. Gleichzeitig spielte bei diesem Bauteil die Festigkeit des Endprodukts eine wichtige Rolle: Es sollte an seinem Einsatzort im Beifahrer-Fußraum besonderer Beanspruchung standhalten, nämlich der Abstützung durch die Füße des Beifahrers mit einer errechneten Belastung von etwa 110 kg.

Mehr Formstabilität und weniger Gewicht

Bei der Frage danach, mit welchem Material und welcher Technologie das Produkt am besten realisiert werden kann, zählt bei Pöppelmann K-Tech u. a. auch die Wirtschaftlichkeit in der Serienproduktion. Beim Halter SAM entschieden sich die Experten des Kunststoffspezialisten für das Material PP FG30. Dabei handelt es sich um ein gemeinsam mit einem Lieferanten entwickeltes Rezyklat, das sich hervorragend für technische Anwendungen einsetzen lässt und gleichzeitig zur Ressourcenschonung beiträgt.

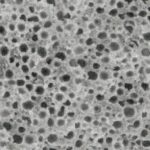

Der Produktionsprozess findet im MuCell-Verfahren statt – ein physikalisches Schäumen von Thermoplast, das das Gewicht des Endprodukts deutlich reduziert. Das Schäumverfahren ist in die Spritzgießproduktion integriert: Das Treibmittel (Stickstoff oder Kohlenstoffdioxid) wird direkt in die Kunststoffschmelze eingebracht, wodurch sich mikrozellulare Strukturen im Material bilden, die das Endprodukt deutlich leichter machen.

Das MuCell-Verfahren bietet aber neben einer Gewichtsreduzierung auch funktionelle Vorteile: Die auf diese Weise hergestellten Formteile zeichnen sich durch eine verbesserte Dimensionsstabilität aus, denn das injizierte Gas sorgt dafür, dass sich das Bauteil kaum verzieht. „Mit einer angepassten Konstruktion lässt sich bei einem Bauteil zwischen 10 und 30 % an Gewicht einsparen. Mit dem Schäumprozess können wir zusätzlich eine Reduktion von weiteren 7 bis 12 % erzielen“, erklärt Bröring.

Für die Serienproduktion des Halters SAM sollte ein wirtschaftlicher und gleichzeitig absolut zuverlässiger Prozess erreicht werden. „Dafür prüfen wir beispielsweise, was das hierfür zu verwendende Werkzeug leisten muss und wie es am effektivsten ausgelastet wird“, erläutert Bröring. Zur Serienfertigung steht ein moderner Maschinenpark zur Verfügung. Bei diesem Projekt wurde ein hoher Automatisierungsgrad erreicht. Im Spritzprozess werden die hochpräzisen technischen Kunststoffteile in 2+2-Werkzeugen mit Kaskade und einer hocheffizienten Werkzeugkühlung gefertigt. Pro Zyklus werden 20 Zukaufteile, bei denen es sich um Buchsen und Schrauben handelt, umspritzt. Dann findet die vollautomatische Inline-Montage und anschließend die vollautomatische Verpackung der Produkte statt.

Pöppelmann K-Tech fertigt Kunststoffbauteile im Heiß-Gas-Schweißverfahren

Individuelle Lösungen für zahlreiche Branchen

Pöppelmann K-Tech hat mit diesem Projekt seine Leistungsfähigkeit unter Beweis gestellt: Das Ergebnis ist eine gewichtsoptimierte und gleichzeitig belastungsfähige Konstruktion, die mehr Ressourcenschonung durch den Einsatz des Rezyklats beweist. Die Befestigungselemente für die Steuergeräte wurden dabei in die Bodenplatte integriert. „Insgesamt ist der Halter SAM ein erfolgreiches Beispiel dafür, wie sich auch mit hochpräzisen technischen Bauteilen Leichtbau, Funktionsintegration und Ressourcenschonung kombinieren lassen“, unterstreicht Bröring. Ob konventionelles Fahrzeug oder E-Auto – nach der beschriebenen Vorgehensweise entwickelt Pöppelmann K-Tech für seine Kunden aus der Automobilindustrie wie auch aus zahlreichen weiteren Branchen individuelle, wirtschaftliche und zukunftsorientierte Lösungen, die detailliert auf die aktuellen Anforderungen der jeweiligen Branche eingehen. bec

Detaillierte Informationen zu individuellen Kunststofflösungen für die Automobil- und Industriebranche:

hier.pro/gZCra

Mehr Informationen

zum Konzept der Gewichtsreduzierung: hier.pro/Gc5tJ,

zum Konzept der Funktionsintegration: hier.pro/rPqu2,

zur Spritzgießverarbeitung von Zweikomponenten-Flüssigsilikonkautschuk (LSR): hier.pro/0hRGl

und zum Quick Check: hier.pro/3Q24N

Kontakt:

Pöppelmann Kunststoff-Technik GmbH & Co. KG

Hermann-Staudinger-Straße 1

49393 Lohne

Tel.: 04442 982–620

E-Mail: info@poeppelmann.com

Website: www.poeppelmann.com

Leichtbau, Funktionsintegration und Ressourcenschonung vereint

Pöppelmann K-Tech zeigt mit dem Halter SAM, wie sich Leichtbau, Ressourcenschonung und Funktionsintegration bei hochpräzisen technischen Kunststoffteilen kombinieren lassen. Dafür setzt der Kunststoffspezialist MuCell, ein Verfahren zum physikalischen Schäumen, im Spritzgussprozess ein. Mit detailliert abgestimmten Prozessschritten und allen erforderlichen Kompetenzen unter einem Dach – vom ersten Entwurf bis zur Serienproduktion – steht der Hersteller damit für schnelle, qualitativ hochwertige Lösungen, die Anwendern aus der Automobilindustrie und vielen weiteren Branchen einen Mehrwert bieten.