Inhaltsverzeichnis

1. Ganzheitlicher Blick statt nur CO2-Reduktion

2. Composite-Material ist in der Praxis angekommnen

3. Leichtbau nicht Top-Priorität

4. Vererbbare Dauerbrenner

Ob Leichtbau oder nicht, diese Frage stellt sich ein Ingenieur eigentlich nicht. Für uns ist es völlig natürlich, ein Bauteil aus so wenig Material und so leicht wie möglich zu fertigen“, sagt Christoph Wagener von Strukturteil-Zulieferer Kirchhoff Automotive. Vor wenigen Jahren wurde der Leichtbau noch als wichtige Säule im Automobilbau der Zukunft gesehen – dann schlug die E-Mobilität ein wie eine Bombe: Die als grüne Speerspitze angesehenen Fahrzeuge tragen gerne eine halbe Tonne Akku unter dem Boden. Es scheint, als seien die zuvor im Verbrenner mühevoll eingesparten Kilos nun völlig irrelevant.

Ein im Jahr 2017 medial viel beachteter Versuch von Ferdinand Dudenhöffer – damals Professor an der Universität Duisburg-Essen – belegte diese These teilweise: Der Verbrauch von schwer beladenen E-Autos fällt im Vergleich zu leeren Fahrten kaum höher aus. Grund sei hier vor allem die Energierückgewinnung (Rekuperation) beim Bremsen, wobei der Generator durch mehr Gewicht auch mehr Strom produziert und so die Zuladung großteils ausgleiche.

Das dem nicht ganz so ist, im Kern aber stimmt, erklärt Wagner Anhand der hohen Effizienz der aktuellen Motoren, E-Antrieb wie Verbrenner: 100 kg Gewichtseinsparung würden bei Diesel und Benzin etwa 0,12 bis 0,16 l auf 100 km sparen, beim E-Auto blieben 0,46 kWh mehr im Akku. Da solche immensen Gewichtsreduktionen jedoch sehr aufwändig sind, sieht er die Ziele des künftigen Leichtbaus nicht mehr in der reinen CO2-Reduktion, sondern auch in der Schonung von Ressourcen durch weniger Materialeinsatz. Zudem könnten dann auch andere Bauteile wie Achsen schlanker gebaut werden.

Eine größere Fahrzeugmasse ist zudem im Crashfall nachteilig, da mehr Energie abgebaut werden muss. „Somit wird in Zukunft der Fokus noch stärker auf einem kostengünstigen, ganzheitlichen und systemischen Leichtbau liegen“, prognostiziert Wagener. „Durch Dinge wie den Digital Twin sind Leichtbau-Konzepte heute zudem besser zu verkaufen, da der Nutzen in einem komplexen System wesentlich schneller erkennbar ist.“

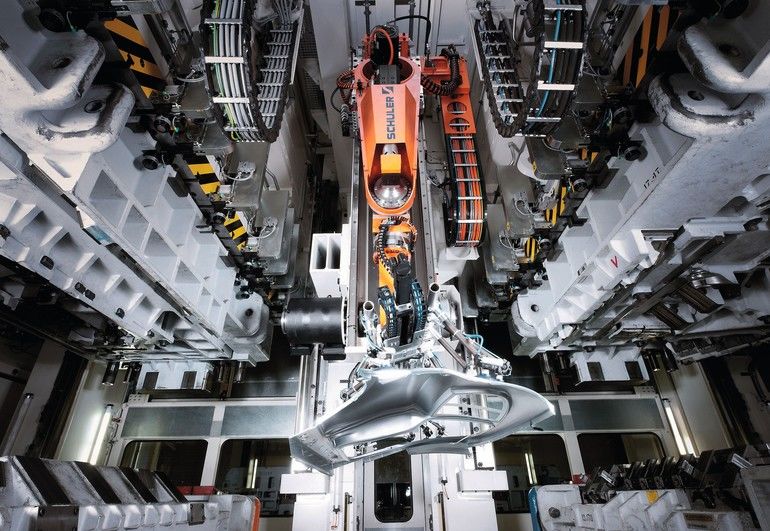

Bild: Schuler

Ganzheitlicher Blick statt nur CO2-Reduktion

Auf der Jahrestagung der Arbeitsgemeinschaft Hybride Leichtbautechnologien des VDMA wiesen die Experten daher mit Blick auf das oben genannte Gewichtsexperiment Dudenhöffers darauf hin, dass dessen Schlussfolgerungen weiter gedacht werden müssten: Denn wenn ein E-Auto von vornherein leichter gebaut wird, kann auch der Motor schwächer ausgelegt und die Batterie damit kleiner sein, was insgesamt weniger Rohstoffe verbraucht.

Der Leichtbau wird künftig daher nicht mehr nur ein Konzept zur Gewichtsreduktion mit dem direkten Ziel einer höheren Reichweite sein, sondern den Footprint des Fahrzeugs an sich verbessern. Dabei beeinflusst das Konzept inzwischen nicht mehr nur das Fahrzeug an sich, sondern auch dessen Produktionsprozesse. Denn auch deren Emissionen werden künftig stärker beachtet werden: Aktuell liegt der Fokus noch auf den Batterien, die öffentlichkeitswirksam immer „grüner“ produziert werden.

Aber auch andere Komponenten wie Aluminium und Kunststoffe müssen hier wohl künftig in größerem Kontext betrachtet werden, weshalb ein ressourcenschonender Leichtbau auch im E-Auto sinnvoll ist.

Patric Winterhalter, Produktmanager Composites bei Pressenhersteller Schuler sieht daher einen steigenden Bedarf für Leichtbauanwendungen, Faserverbund stelle dabei eine wichtige Technologie dar: „Aktuell sind die Herausforderungen hier die ineffiziente Materialausnutzung, hohe Ausschussraten und teilweise keine fortlaufende Qualitätssicherung. Zudem sind die Verfahren nur für kleine und mittlere Produktionsvolumen geeignet.“

Notwendig sei daher eine Steigerung der Produktivität und Effizienz. Derzeit wird vor allem mit dem Harzinjektionsverfahren (RTM) gearbeitet, dabei wird die – mit Verschnitt – vorkonfektionierte Faser in eine Form gelegt und diese dann mit Harz ausgespritzt. Dabei staffelt sich die Kostenverteilung eines RTM-Bauteils in 50 % Material, 35 % Betrieb und 15 % Investition.

Am Aachener Zentrum für integrativen Leichtbau (AZL) der RWTH will man durch das Projekt iComposite 4.0 nun die Kosten insgesamt um 49 bis 64 % reduzieren, Schuler ist einer der Partner. Als Demonstrator wird in einem hybriden Verfahren aus Lang- und Endlosfaser ein Fahrzeugboden mit einer Wandstärke von 2,15 mm hergestellt. Im ersten Schritt werden dabei die Langglasfasern per Roboter auf eine Negativform gespritzt, was für minimalen Verschnitt sorgt. Nicht steuerbar ist hier aber die Faserorientierung, weshalb anschließend bestimmte Bereiche mit Bändern aus Carbon verstärkt werden.

Bild: AZL

Derzeit wird daran gearbeitet, während des Faserspritzens direkt die Ausrichtung der Fasern in Echtzeit zu messen. Der Vergleich mit dem Digitalen Zwilling des Bauteils legt fest, wo genau die Verstärkungsstruktur durch die Carbonbänder angebracht und mit welchen Parametern der anschließende RTM-Prozess gefahren werden muss. Diese vorausschauende Qualitätskontrolle wird für jedes einzelne Bauteil direkt im Fertigungsprozess durchgeführt, wodurch zwar jedes minimal individuell wird, die erforderliche Steifigkeit aber immer garantiert gegeben ist.

Experimentiert wurde dabei auch mit den Anteilen Glasfaser und Carbon, wobei die Eigenschaften hinsichtlich Torsionssteifigkeit, Biegesteifigkeit und Frontaufprall gleich bleiben mussten. Dabei stellte sich ein hoher Carbon-Anteil als die beste Lösung heraus, obwohl das Material wesentlich teurer ist als die Glasfaser. Dabei wurde das Gewicht im Vergleich zum Referenzteil aus Carbon-Textil-Material von 7,9 auf 7 kg reduziert, die Kosten sanken um 50 %.

„Im Serienprozess kämen wir bei 35.000 Bauteilen pro Jahr auf unter 150 € Stückkosten“, so Winterhalter. Weiteres Potenzial zur Reduktion der Werkzeugkosten sehen die Experten in der Verringerung der Werkzeugsteifigkeit, wodurch die RTM-Presse mit bauteilspezifischen Parametern noch mehr Einfluss nehmen könnte.

Composite-Material ist in der Praxis angekommnen

Einige Hersteller produzieren bereits Strukturteile aus Composite-Material: Die Firma SGL Carbon aus Wiesbaden arbeitet mit verschiedenen Partnern an der Entwicklung von Batteriekästen aus carbonfaserverstärktem Kunststoff (CFK). Nach der Produktion der ersten Prototypen für den chinesischen Automobilhersteller Nio im Jahr 2018 hat man inzwischen auch einen Großauftrag von einem nordamerikanischen OEM für die Serienproduktion des Deckels und Bodens für Batteriegehäuse aus carbon- und glasfaserverstärktem Kunststoff in hoher Stückzahl erhalten. Weitere Aufträge kamen von einem europäischen Sportwagenhersteller sowie von BMW: Für die Münchner wird man einen glasfaserbasierten Deckel für ein Batteriegehäuse produzieren.

Bild: SLG Carbon

„Herkömmliche Batteriekästen für Elektroautos werden überwiegend aus Aluminium und Stahl gefertigt. Im Vergleich dazu ist das Akkugehäuse aus CFK rund 40 % leichter“, erklärt Sebastian Grasser, Head of Automotive Segment im Geschäftsbereich Composites bei SGL Carbon.

Auch hier sieht man aber das Gewicht nicht alleinig als Treiber des Leichtbaugedankens: Die Bauteile müssen gleichzeitig eine hohe Steifigkeit aufweisen, um die Fahrdynamik zu unterstützen. Zusätzlich muss das Material den Unterboden vor Durchschlag schützen, zu einem optimierten Thermomanagement beitragen, hervorragenden Brandschutz bieten und die Dichtheitsanforderungen hinsichtlich Wasser und Gas bestehen. Laut SGL-Carbon würden Verbundwerkstoffe all diese Anforderungen sehr viel besser erfüllen als jedes andere Material.

Leichtbau nicht Top-Priorität

Das Thema E-Mobilität und Leichtbau kennt auch Michael Begert vom Produktentwicklungsspezialisten Edag, nach dessen Aussage bedacht werden muss, dass etwa ein Drittel des Akkugewichtes auf Gehäuse und Anbauteile entfallen, wo es noch viel Potenzial zu heben gäbe. „Aktuell genießt Leichtbau im Topmanagement wenig Aufmerksamkeit, die Entwicklungsbudgets sind rückläufig. Priorität haben dagegen Digitalisierung, Elektrifizierung und Autonomes Fahren“, führt Begert weiter aus. Im Elektroauto-Segment geht es aktuell eher darum, möglichst schnell in den Markt zu kommen, was auch eine zügige Entwicklung erfordert. Hier gilt dann ein um wenige Kilo leichteres Chassis schnell als eher sekundär.

Ein Trend, der künftig in einem Atemzug mit Leichtbau genannt werden wird, sind Ressourceneffizienz und Nachhaltigkeit durch nachwachsende Rohstoffe. Dass es Holz als zentrales Konstruktionsmaterial ins Kfz (zurück)schafft, sehen Experten aktuell noch nicht, eine längere Lebensdauer der Fahrzeuge jedoch schon: „Bauteile aus Faserverbundstoffen erreichen eine Lebensdauer von 25 Jahren oder über eine Million Kilometer. Konventionelle Karosserien sind auf 200.000 Kilometer ausgelegt“, weiß Begert. Fahrzeuge selbst werden aber nicht so alt, weshalb eine Mehrfachnutzung anzustreben sei, der Break-Even-Point von Carbon liege bei zwei bis drei Verwendungen. Edag erforscht entsprechende Konzepte aktuell im EU-Forschungsprojekt Fibereuse.

Vererbbare Dauerbrenner

Das Konzeptfahrzeug Setsuna ist eine schöne Utopie: Es zeigt schon einmal – wie eben bei Concept Cars üblich – wo die Reise hingehen kann und dass Toyota diese Aspekte bereits auf dem Schirm hat. Ein zentrales Element im Armaturenbrett ist die Anzeige des Fahrzeugalters in Jahren, der Zeiger kann maximal bis 100 reichen. Der japanische Autohersteller möchte damit verdeutlichen, dass man künftig wieder mehr auf langlebige Produkte setzen sollte, die eventuell sogar vererbt werden und auf deren Gebrauchsspuren man sogar stolz ist. Dabei muss das Fahrzeug nicht unbedingt zum liebevoll erhaltenen Klassiker werden, der irgendwann nur noch Sonntags aus der Garage kommt. Ein besserer Vergleich wäre der robuste Massivholz-Esstisch in schnörkelloser Gestaltung, der auch nach drei Generationen noch in der Küche stehen und täglich genutzt werden kann – auch wenn man ihm sein Alter durchaus ansieht.