Das neue Achtgang-Automatikgetriebe von ZF macht Fahrzeuge deutlich sparsamer. Eingesetzt werden dafür leichte und kompakte Aluminiumgehäuse sowie hochpräzisen Steuerteile zum Wechseln der Gangstufen, die auf einer voll automatisierten Fertigungslinie hergestellt werden.

Bei der neuen Achtgang-Getriebebaureihe mit der Bezeichnung 8 HP 45 konnte ZF das Leistungsgewicht erhöhen und gleichzeitig den Verbrauch deutlich reduzieren. Verglichen mit der bereits verbrauchsoptimierten Sechsgang-Automatik von ZF wird der Kraftstoffverbrauch um 6 % gesenkt. Das ist einerseits auf eine höhere Gesamtspreizung des neuen Getriebes zurückzuführen, die den Antriebsmotor immer in verbrauchsgünstigen Drehzahlbereichen hält, andererseits auf optimierte Drehmomentwandler. Zudem ist eine Start-Stopp-Funktion für den Antriebsmotor möglich, die weitere 5 % Kraftstoff einspart. Mit dem hydraulischen Impulsspeicher (HIS) kann dabei erstmals bei einem Automatikgetriebe auf eine Zusatzpumpe verzichtet werden, die bislang den Öldruck des Getriebes bei abgeschaltetem Motor sicherstellen musste. Die hohen Schaltgeschwindigkeiten des 8 HP 45 sorgen dafür, dass Fahrdynamik und Fahrkomfort sogar noch erhöht werden. Dank des Baukastenkonzepts ist das Getriebe flexibel für viele Antriebskonfigurationen ausgelegt – vom Heck- über den Allradantrieb bis hin zu Hybridantrieben.

Fast gleicher Bauraum und Gewicht wie Sechsgang-Automatikgetriebe

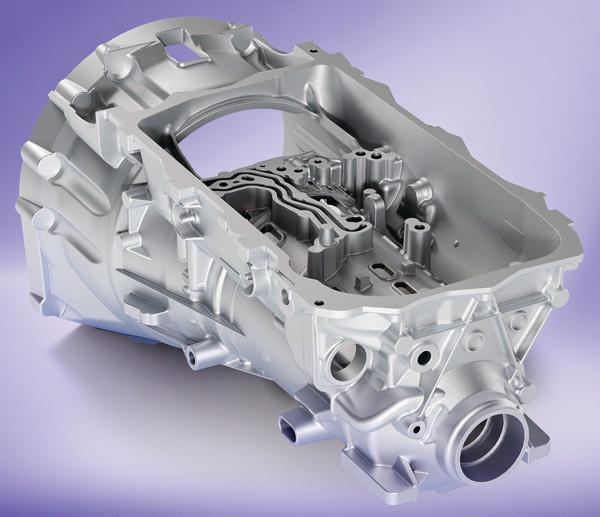

Die hohe Funktionsdichte des Getriebes – der Bauraum ist gegenüber dem Sechsgang-Automatikgetriebe nahezu gleich – bedeutet, dass die einzelnen Bauteile mehr Funktionen übernehmen müssen. Dies stellt hohe Anforderungen an die gießtechnische Entwicklung der Bauteile für das neue Automatikgetriebe, die die Leichtmetallspezialisten von Honsel mit ihrer umfangreichen Erfahrung unterstützten. Dabei überprüften und optimierten sie beispielsweise die spätere Gießbarkeit von Getriebegehäuse sowie Ventilgehäuse und Ventilplatte, die zusammen das Steuergehäuse bilden.

Ergebnis: ein sehr kompaktes und leichtes Getriebegehäuse, das mit nur 13 kg annähernd genau so viel wiegt wie das alte. Auch die Ventilplatte und das Ventilgehäuse sind etwa so schwer und so groß wie beim Sechsganggetriebe, denn alle Funktionen für die Gangwechsel der acht Schaltstufen konnten auf demselben Raum untergebracht werden.

Die Getriebe-und Steuergehäuse für das neue Automatikgetriebe entstehen im Nürnberger Werk von Honsel in Aluminium-Druckguss. Alle Fertigungsschritte – vom Guss über die mechanische Bearbeitung und Entgratung bis hin zur Kontrolle des Bauteils – erfolgen auf einer voll automatisierten Produktionslinie, die Honsel speziell für die neuen Getriebebauteile installiert hat. Im Vergleich zur bisherigen Fertigung von Getriebegehäusen verkürzt sie die Taktzeit erheblich.

Lamellenförmige Ölkanäle mit sehr engen Toleranzen

Die komplexen Getriebebauteile stellen hohe Anforderungen an den gesamten Fertigungsprozess. So müssen bei der Ventilplatte und dem Ventilgehäuse die Wände der ausgegossenen lamellenförmigen Ölkanäle sehr enge Toleranzen einhalten, nur so lassen sich die kurzen Schaltzeiten und die hohe Schaltgenauigkeit des Getriebes gewährleisten. Und das Getriebegehäuse muss beispielsweise in der Fertigung mit Ölkanälen versehen werden. Durch sie soll im späteren Betrieb Hydrauliköl fließen. Um aufwändige Bohrungsbearbeitungen am Bauteil zu vermeiden, werden vorgebogene Stahlrohre als Ölleitungen in das Gehäuse eingegossen. Je nach Getriebevariante legen Roboter ein bis zwei Rohre automatisch in die Gussform ein, bevor die Schmelze in die Form fließt.

Zur Qualitätskontrolle lässt sich der Fertigungsprozess aller Bauteile dank eines individuellen Codes lückenlos überwachen. Zudem setzt Honsel eine dreidimensionale Laserabtastung ein. Innerhalb des Fertigungstakts prüfen Roboter Oberflächengüte und Maßhaltigkeit aller Bauteile. Nach bestandener Endkontrolle liefert Honsel die Getriebegehäuse und Steuergehäuse aus dem Werk Nürnberg zur Endbearbeitung an ZF. Hinzu kommen Aluminium-Getriebeinnenbauteile, die vom französischen Honsel-Werk Fonderie Lorraine montagefertig an ZF gehen.

Honsel; Telefon: 0291 291-8938;

E-Mail: M.Lahaye-Geusen@honsel.com

Teilen: