Zu lange Ladezeiten und zu geringe Reichweite werden von den Kritikern gerne als Hauptargument gegen die Elektromobilität ins Feld geführt. Das neue Schnelllade-System CCSplus kann hier mit einer Ladeleistung von bis zu 350 kW einen Akku in zirka fünf Minuten für eine Reichweite von 100 km aufladen. CCSplus arbeitet mit einem Kühlsystem – und wird die Akzeptanz der Elektromobilität gerade bei langen Strecken deutlich erhöhen. Angesichts der höheren thermischen Belastung erfordert dies allerdings auch fahrzeugseitig Anpassungen.

M.SC. Daniela Stüker, Produktmarketing Connectivity, Phoenix Contact E-Mobility, Schieder-Schwalenberg

Inhaltsverzeichnis

1. 20 Minuten für bis zu 400 km Reichweite

2. Thermische Belastung bei 350 kW

3. Gekühlte DC-Schnellladesysteme als Lösung

4. Anpassungen an der Ladestation

Der Fortschritt in der Ladetechnologie ist ein entscheidender Faktor für den Erfolg der Elektromobilität. Ziel ist eine verfügbare und komfortable Ladeinfrastruktur für den alltäglichen Gebrauch von Elektrofahrzeugen – passend zu Fahrleistung und Bewegungsradius. Eine wesentliche Voraussetzung dafür wurde bereits vor Jahren erarbeitet: einheitliche und genormte Ladesteckverbinder für Europa, Nordamerika, China und Japan. An dieser Entwicklung war Phoenix Contact – zusammen mit der Automobilindustrie – federführend beteiligt. Insbesondere das Combined Charging System (CCS), welches inzwischen in Europa und Nordamerika als Standard etabliert ist, kommt in zahlreichen Elektrofahrzeugen zum Einsatz. Das CCS ist ein kombiniertes Ladestecksystem für das Laden von Elektrofahrzeugen mit Wechselstrom (AC) und Gleichstrom (DC). Über das Fahrzeug-Inlet kann sowohl mit AC- als auch mit CCS-Fahrzeug-Ladesteckern geladen werden. Am Fahrzeug selbst ist somit nur eine Schnittstelle erforderlich.

Ladelösungen, die ein schnelles Laden und damit eine schnelle Weiterfahrt erlauben, rücken immer enger in den Fokus. Während die vollständige Aufladung von Elektrofahrzeugen beim Wechselstrom-Laden (AC-Laden) mehrere Stunden dauert, sind dank der Schnellladung mit Gleichstrom (DC) nur noch wenige Minuten erforderlich. Der zügige Ladevorgang soll Elektrofahrzeuge vor allem alltagstauglicher machen und die Akzeptanz erhöhen. Auch die Automobilindustrie hat ein großes Interesse an dieser Technologie und verlangt nach entsprechenden Lösungen. Heutige DC-Ladestationen ermöglichen bereits eine Ladeleistung von bis zu 150 kW.

20 Minuten für bis zu 400 km Reichweite

Schon bald wird der E-Mobilist eine Ladeleistung von bis zu 350 kW nutzen können, sodass die Aufladung für 400 km Reichweite in zirka 20 min erfolgt. Durch die höhere Ladegeschwindigkeit wird die Wettbewerbsfähigkeit des Batterie-elektrischen Autos erheblich erhöht. Auch die internationalen Nutzfahrzeug- und Bushersteller zeigen deswegen großes Interesse an schnelleren Ladesystemen wie CCSplus.

Bild: Phoenix Contact

Die Umsetzung deutlich höherer Ladeleistungen impliziert eine wesentliche Erhöhung von Ladestrom und Ladespannung. Hier ergeben sich die 350 kW Ladeleistung aus 1000 VDC Spannung und 350 A Stromstärke. Die technischen Herausforderungen, die maximal mögliche Ladeleistung umzusetzen, finden sich entlang der gesamten Ladekette – und damit auch im Fahrzeug selbst. So müssen Lade-Infrastruktur und Ladeschnittstelle sowie das Fahrzeug entsprechend aufgerüstet werden.

Auf der Fahrzeugseite liegt ein deutlicher Fokus auf einer optimierten Batterietechnik. Benötigt werden ultraschnell-ladefähige Batteriezellen, die auch bei erhöhten Ladezyklen alterungsbeständig sind. Zudem soll durch eine verbesserte Speichertechnologie die Reichweite deutlich erhöht werden – angestrebt wird eine Verdopplung bei gleicher Batteriegröße und -kosten. Schon für die Jahre 2017 und 2018 werden von mehreren Herstellern Fahrzeuge mit 300 bis 500 km Reichweite und kleiner Ladezeit angekündigt. Aber nicht nur die Batterie, sondern auch das Fahrzeug-Inlet als Schnittstelle zur Infrastruktur sowie die Infrastruktur selbst, müssen für die hohe Ladeleistung ausgelegt sein.

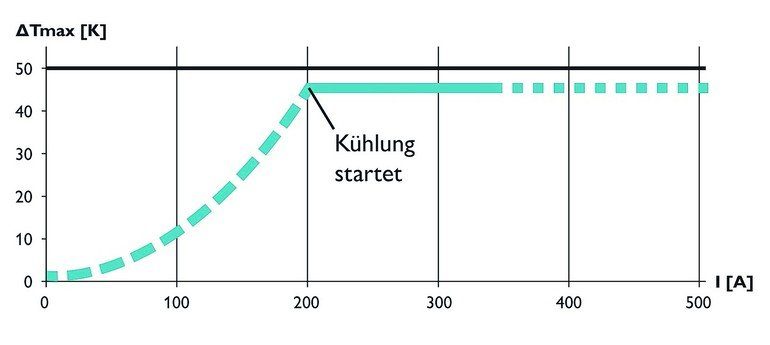

Thermische Belastung bei 350 kW

Höhere Ladeströme bedingen eine höhere Erwärmung und damit Belastung des Materials – beides ist aber unbedingt zu vermeiden. Normativ liegt der Grenzwert für Kontaktsysteme hier bei einer Temperaturdifferenz ∆T ≤ 50 K. Die entsprechenden Leistungskontakte der Ladestecker und Fahrzeug-Inlets müssen ihre Funktion über die gesamte Lebensdauer erfüllen. Für das Hochleistungs-Schnellladen mit bis zu 350 kW ist dies eine besondere technische Herausforderung. Beim Durchgang eines Stromes I entsteht am Kontakt mit dem Übergangswiderstand R eine Verlustleistung Pv, die zu einer thermischen Beanspruchung der Kontakte führt:

Pv = I² * R

Während der Nutzung werden die Kontakte elektrisch, mechanisch und durch Umwelteinflüsse belastet. Das Belastungsspektrum ist dabei teilweise extrem: Lebenszyklen von mehreren Jahren mit bis zu zehntausend Steckzyklen sowie Umgebungsbedingungen mit Temperaturen im Bereich von -30 bis +50 °C – verbunden mit hoher Luftfeuchte, Staub oder Spritzwasser.

Bild: Phoenix Contact

Um die thermische Beanspruchung zu reduzieren, muss die Verlustleistung minimiert werden. Dies wird primär durch eine optimierte Leiteranschlusstechnik, eine geeignete Konstruktion und Oberfläche der Kontakte sowie eine definierte Kontaktnormalkraft erreicht. Die Abfuhr der entstandenen Wärme erfolgt dabei überwiegend über die angeschlossene Ladeleitung durch Wärmeleitung, die Wärme wird anschließend über Konvektion an die Umgebung abgegeben. Das Kupferkabel wirkt demnach wie ein Kühlkörper. Demzufolge würde eine Erhöhung der Leiterquerschnitte die thermische Beanspruchung des Ladesystems deutlich reduzieren.

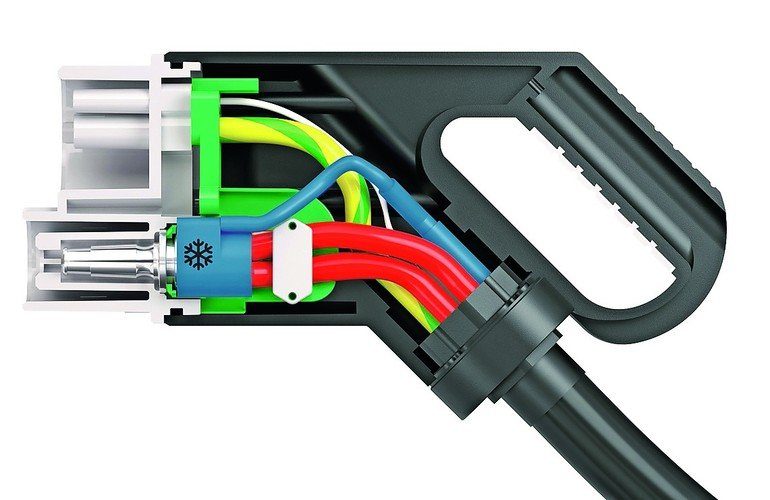

Eine Erhöhung der Leiterquerschnitte bringt allerdings einige Nachteile mit sich. So wäre die Handhabbarkeit durch die geringe Flexibilität und das höhere Gewicht des Ladekabels stark eingeschränkt. Aus diesem Grund werden die DC-Ladestecker von Phoenix Contact mit einem Medium gekühlt.

Gekühlte DC-Schnellladesysteme als Lösung

Durch das Kühlsystem muss der Kabelquerschnitt auch für höhere Ladeströme nicht erhöht werden – das flexible und leichte Kabel ermöglicht so einen hohen Anwenderkomfort. Die gekühlten DC-Ladesysteme wird es für Fahrzeug-Ladestecker nach IEC 62196 neben Typ 2 (Europa) auch für Typ 1 (Nordamerika) und gegebenenfalls auch für den GB/T-Standard (China) geben. Die Geometrie des Steckgesichts des gekühlten DC-Ladesteckers ist dabei identisch mit dem ungekühlten und bereits etablierten DC-Ladekabel.

Auch an der Fahrzeug-Schnittstelle – dem Inlet – ändert sich die Geometrie nicht. Für die Übertragung von 350 A und 1000 V werden von Phoenix Contact Fahrzeug-Inlets mit einer erhöhten Stromtragfähigkeit und einem innovativen Temperatur-Management mit zuverlässiger und reaktionsschneller Temperatur-Sensorik entwickelt. Für eine redundante Temperaturüberwachung befinden sich ebenfalls in den Fahrzeug-Ladesteckern hochsensible Temperatur-Sensoren, die die Temperatur der DC-Leistungskontakte messen. Für das sichere Laden mit einer Ladeleistung von bis zu 350 kW müssen umfangreiche Sicherheitsmaßnahmen implementiert werden. Hierzu zählen neben der Temperaturüberwachung auch die vorgeschriebene Isolationsüberwachung und die Fehler-Detektion.

Bild: Phoenix Contact

Anpassungen an der Ladestation

Eine Hochleistungs-Schnellladestation funktioniert nach dem gleichen Prinzip wie eine herkömmliche DC-Ladestation. Lediglich der Leistungsbereich der Leistungselektronik, der gekühlte Ladestecker sowie die zusätzliche Kühleinheit, die über eine separate Steuerung bedient wird, unterscheiden sich. Sowohl beim herkömmlichen DC-Laden als auch beim Hochleistungs-Schnellladen ist die Leistungselektronik der Ladestation direkt mit der Hochvolt-Batterie des Fahrzeugs verbunden – und wirkt somit auch direkt auf die wichtigste Komponente des Elektrofahrzeugs ein.

Die Leistungselektronik der Ladestation muss die mit dem Fahrzeug ausgehandelten Ladeparameter also exakt einstellen. Bei der Ladesteuerung ‚EV Charge Control Professional‘ von Phoenix Contact erfolgt die Kommunikation mit dem Fahrzeug nach dem aktuellen Standard DIN SPEC 70121 sowie künftig nach ISO/IEC 15118. Die Programmierung der Anwender-Software erfolgt in der gewohnten Programmier-Umgebung PC-Worx. Diese stellt vordefinierte Funktionsbausteine bereit, die der Software-Entwickler in sein Applikationsprogramm integrieren kann. Innerhalb der Ladestation stehen dem Systementwickler zusätzlich serielle Schnittstellen – wie RS232, RS485 und CAN – sowie Ethernet und digitale Ein- und Ausgänge zur Verfügung. Die Kommunikation zwischen der DC-Steuerung und der Steuerung für den Kühlkreislauf erfolgt zum Beispiel über eine CAN-Bus-Schnittstelle. Die intelligente Steuerung der Kühleinheit sorgt beim Hochleistungs-Schnellladen für ein sicheres und effizientes Temperatur-Management. Die normativen Vorgaben für das Hochleistungsschnellladen befinden sich zur Zeit in Bearbeitung und werden dann als Anwendungsregel Gültigkeit haben. co

Hier finden Sie mehr über: