Durch verformungsinduzierte Martensitbildung in metastabilen austenitischen Stählen ist es gelungen, Werkstoffeigenschaften lokal zu beeinflussen. In der Automobilkonstruktion lässt sich dies für den Leichtbau nutzen, was gleichzeitig zur C02-Reduk- tion beiträgt. Zudem kann das Crashverhalten belastungsangepasster Bauteile gezielt beeinflusst werden.

Wie sich lokale Verfestigungen durch Martensitbildung implementieren lassen, wird am Institut für Umformtechnik und Umformmaschinen (IFUM) an der Leibniz Universität Hannover in Garbsen im Rahmen des von der Deutschen Forschungsgesellschaft (DFG) geförderten Sonderforschungsbereichs 675, Teilprojekt A1, untersucht. Ein Ziel dieses Projektes ist die definierte Einstellung martensitischer Strukturen, so dass sich im Crashfall gezielt die Faltenbildung des Bauteils beeinflussen lässt.

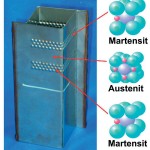

Das Einbringen der martensitischen Verfestigung in das Material erfolgt während des Tiefziehprozesses mittels Nebenformelementen. Ihr Einsatz ermöglicht es, verschiedene Anordnungen und Strukturierungen zu realisieren. Bild 3 zeigt drei Beispiele verschiedener Strukturfelder, die sich in ihrer Festigkeit und in ihrem Martensitgehalt unterscheiden. Grund hierfür ist die Beeinflussung des Materials durch die Wechselwirkungen der einzelnen Nebenformelemente während des Umformprozesses im Werkstoffgefüge. Bei dem abgebildeten Werkstoff handelt es sich um den meta-stabilen austenitischen Edelstahl EN 1.4301 (AISI 304), wobei auch Trip-Stähle untersucht werden. Die Martensitbildung ist abhängig

- vom Umformgrad des Materials

- von der Temperatur und

- der Umformgeschwindigkeit

Deshalb wird in dem am IFUM entwickelten Prozess der Fokus auf eine hohe Ausstreckung des Materials gelegt. Weitere Entwicklungen konzentrieren sich auf die Umformung des Materials bei niedrigen Temperaturen (<20 °C), um die Martensitbildung zu forcieren.

Die Phasenumwandlung des Materials vom austenitischen kfz-Gitter in das martensitische krz-Gefüge basiert auf der Metastabilität des Materials, bedingt durch die Legierungszusammensetzung des Werkstoffes. Das Gefüge in den Strukturfeldern lässt sich charakterisieren als eine Zusammensetzung aus austenitischen und martensitischen Phasenanteilen.

Strukturfelder geben Sicherheit

Bild 2 zeigt den entwickelten Demonstrator für Crashbauteile vor dem Crashversuch, realisiert mit dem Werkstoff EN 1.4301. Hierbei sind die Gefügearten im strukturierten sowie unstrukturierten Bereich gekennzeichnet. Die Geometrie des Bauteils ist an ein Z-Profil angelehnt und an den Seiten elektronenstrahlgeschweißt. Der Demonstrator ist in seiner Belastungsbeanspruchung dem Vorbild eines Pralltopfes aus dem Automobilbereich nachempfunden, der den Verbindungsbereich zwischen Stoßfänger und Längsträger bildet. Im Crashfall knickt hier der austenitisch duktile Bereich zwischen den martensitischen Verstärkungen als erstes ein und bildet dort die erste Falte. Durch Anwendung dieses Prinzips entsteht ein festgelegter Wechsel von Energiebarrieren und Falzstellen. Untersuchungen zeigten eine Erweiterung des bereits als gut bekannten Crashverhaltens von CrNi-Stählen. Des Weiteren zeigten sich in Crashversuchen am Fallprüfstand Beeinflussungen der Energieaufnahme, des Kraftverlaufes und des Deformationsverlaufes im Vergleich zum unstrukturierten Demonstrator.

Gezielte Martensitevolution

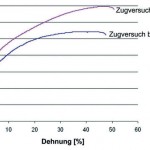

Zur Optimierung der Fertigungsimplementierung solcher Strukturfelder in Edel- und Trip-Stählen wurde ein Umformwerkzeug konstruiert, mit dem sich martensitische Verstärkungen besser einbringen lassen. Damit ist es möglich, den Einfluss der Temperatur neben dem Umformgrad positiv zu nutzen. Die Kaltverfestigung durch Martensitbildung wird ab Temperaturen von circa 60 °C unterdrückt, während die Martensitevolution bei Temperaturen bis zu etwa -20 °C erhöht wird. Es wurden Zugversuche nach EN 10113 bei Temperaturen von 20° und 80 °C durchgeführt. Zugproben bei höheren Temperaturen weisen eine geringere Streckgrenze bei gleichzeitig geringerer Dehnung ohne Martensitbildung auf.

Dagegen zeigen Versuche bei Raumtemperatur eine deutliche Erhöhung von Streckgrenze und Dehnung bei gleichzeitigem Anstieg der Kaltverfestigung durch Martensitevolution. Um diesen Temperatureffekt zu nutzen, wurde im Umformwerkzeug an den Einsätzen für die Nebenformelemente in Stempel und Matrize eine aktive Kühlung der Platine durch druckluftbetriebene Vortex-Rohre vorgesehen. Somit wird eine Kühlung des Bleches bis zu Temperaturen von -34 °C ermöglicht. Im Vergleich zur N2-Kühlung oder der Verwendung ozonhaltiger Kältemittel ist dies günstig und umweltverträglich. Die Anwendung der Kühlung ermöglicht eine Forcierung der Martensitevolution bei gleichbleibendem Umformgrad.

Damit in crashrelevanten Bauteilen der unstrukturierte Bereich keine Martensitevolution durch die Materialaustreckung während des Umformprozesses erfährt, sind die unstrukturierten Bereiche des Stempels mit Heizpatronen versehen. So wird eine Temperatur bis 80 °C realisiert und eine Phasenumwandlung im Werkstoff vermieden. Das fertige, tiefgezogene Bauteil bildet dann wiederum eine Seitenwand des in Bild 2 dargestellten Demonstrators. Damit das Bauteil auch die erwünschte Faltenbildung erfährt, wurde zuvor aus Crashversuchen und theoretischen Überlegungen die Anordnung der strukturierten Bereiche in Stempel und Matrize entsprechend den mechanischen Gegebenheiten berechnet. Dieser neue Ansatz kann zu einer weiteren Möglichkeit des angewandten Leichtbaus in der Automobiltechnik werden. Nicht zuletzt unterstützt dieses Projekt auch den Einsatz metastabiler austenitischer Edelstähle im Automobil. Dieser Ansatz wird aktuell auch in dem Projekt „Next Generation Vehicle“ (NGV) untersucht, dessen Konsortium aus führenden Edelstahl-Herstellern und Autoproduzenten besteht. Durch die methodische Nutzung der verformungsinduzierten Martensitbildung soll ein neues Fertigungsverfahren für Crashbauteile etabliert werden. Die lokale Beschränkung der Gefügebeeinflussung ermöglicht es, systematisch belastungsangepasste Bauteile zu realisieren.

Literatur:

[1] K. Voges-Schwieger, K. Weilandt, S. Hübner, B.-A. Behrens: Generation of Load Adapted Components during Sheet Metal Forming – Local Strain Hardening due to Martensite Evolution in Metastable Austenitic Steel, Konferenzbeitrag der Stainless Steel World Conference, 06. bis 08. 11. 2007, NL-Maastricht

[2] K. Voges-Schwieger, B.-A. Behrens, K. Weilandt and S. Hübner: Transformation-induced martensite evolution in deep drawing processes – a local generation of material properties for load-adapted components, Konferenzbeitrag des 14th Inter- national Symposium on Plasticity and its Current Applications “Mechanics & Mechanisms of Finite Plastic Deformation”, 03. bis 08. 01. 2008, USA-Kona, ISBN: 0-9659463-8-X, S. 79-81

[3] W. Abramowicz and N. Jones: Dynamic Progressive Buckling of Circular and Square Tubes, International Journal of Impact Engineering, Vol. 4, Nr. 4, 1986. S. 243-270

IFUM; Telefon: 0511/762-3861; E-Mail: voges-schwieger@ ifum.uni-hannover.de

Teilen: