Bei der Anschaffung eines Autos beeinflussen Insassenschutz und fünf Sterne im Euro NCAP-Crash-test die Kaufentscheidung erheblich. Sicherheit schlägt aber auf das Gewicht des Fahrzeugs und damit auf den Verbrauch. Hersteller begegnen diesen konträren Anforderungen mit cleverem Leichtbau. Kein Bauteil bleibt unbehelligt. Auch die Rohkarosserie muss einen Beitrag leisten. Dazu braucht es den richtigen Werkstoff und dessen intelligente Verarbeitung. Tailored Tempering von hoch- und ultrahochfestem Stahl ist ein Schlüssel zum Erfolg – und öffnet gleichzeitig die Tür zu vielen kniffligen Herausforderungen. Angegangen werden diese mit Hilfe von Computersimulation.

Der Beitrag stammt von der Autoform Development GmbH, Zürich

Mit jeder neuen Modellgeneration eines Fahrzeugs steigt auch sein Gewicht. So war es bisher. Die Gültigkeit dieser Regel scheint allerdings zu bröckeln. Neue Modelle diverser Hersteller sind 50, 100 und mehr Kilogramm leichter als ihre Vorgänger. Dass dies trotz Größenwachstums, Mehrausstattung, vielerlei Assistenzsystemen und nochmals erhöhter Crashsicherheit gelingt, dazu tragen unzählige kleine Maßnahmen bei. Eine besonders Gewichtige betrifft die Rohkarosserie. Über die Modellzyklen gesehen wiegt sie im Verhältnis kontinuierlich weniger, obwohl ihr Hauptwerkstoff nach wie vor gleich ist: Stahl. Davon gibt es auf dem Weltmarkt aber mehrere Tausend Sorten. Die Passende auszuwählen und geschickt zu verarbeiten, das ist die Kunst des Leichtbaus. Hoch- und ultrahochfeste Stahllegierungen stehen dabei im Zentrum.

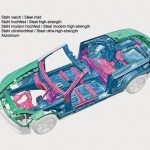

Bei geringerem Materialeinsatz erfüllen moderne Stähle höchste Anforderungen an den Insassenschutz und stecken die Aufprallenergie bei einem Unfall wohl kalkuliert weg. Die Rohkarosserie der neuen E-Klasse besteht nicht umsonst zu fast drei Vierteln aus hoch- und ultrahochfesten Stahlsorten, was in der PKW-Entwicklung einem Spitzenwert gleichkommt.

Tailored Tempering

Durch Presshärten, ein Spezialverfahren der Warmumformung, werden aus Bor-Mangan-Stahl (22MnB5) ultrahochfeste Karosseriebauteile hergestellt. Verschiedene Verfahrensvarianten haben sich etabliert, wobei überwiegend das direkte und das indirekte Presshärten zur Anwendung kommen. Gewissermaßen als Krönung gilt das Tailored Tempering Verfahren. Vergleichbar den geschweißten Tailored Blanks, bei denen je nach geforderten Bauteileigenschaften Bleche von unterschiedlicher Dicke oder Festigkeit zusammengefügt werden, erfährt beim Tailored Tempering jede Stelle eines Blechs maßgeschneidert eine Warmumformung und anschließend eine temperaturgesteuerte Abkühlung. Damit ist es möglich, Bereiche von hoher Festigkeit und Bereiche von hoher Duktilität (Verformbarkeit) zu kombinieren. Der Vorteil des Tailored Temperings gegenüber geschweißten Tailored Blanks ist, dass ein Bauteil quasi nahtlos aus einem Stück entsteht. Statt gleichsam „digitalen“ Übergängen zwischen den zusammengeschweißten Bereichen, stellen sich fließende Übergänge zwischen Zonen hoher Festigkeit und Zonen hoher Duktilität ein. Das sind ideale Bedingungen, um funktionsoptimierte Bauteile zu designen, also Bauteile, die gezielt an die Anforderungen im Crash angepasst sind. Damit sind signifikante Gewichtseinsparungen im Vergleich zu Konzepten mit konventionell kaltumgeformten Bauteilen realisierbar. Gegenüber der Herstellung durch konventionelles Presshärten kann auf diese Weise zum Beispiel die B-Säule eines Fahrzeugs mit nochmals verbesserten Crasheigenschaften und nochmal dünneren Wandstärken hergestellt werden.

Simulation gibt Einblick

Um den Prozess des Tailored Tempering zu analysieren und schließlich zu kontrollieren, braucht es tief gehenden Einblick in die strukturelle Transformation des Materials. Gerade wegen der Komplexität des Verfahrens ist die simulationsbasierte Prozessauslegung am Computer eine enorme Hilfe. Voraussetzung ist jedoch, dass die Simulationssoftware Warmumform- und Abschreckprozesse realistisch abbildet, die endgültigen Bauteileigenschaften zuverlässig vorhersagt und damit das Werkzeug-Know-how für diesen speziellen Typ des Warmumformens liefert. Mit diesem Ziel hat Autoform die Software Thermosolver entwickelt, in der ein thermisch-mechanisch-metallurgisches Modell implementiert ist. Sie kann von jedem Materialpunkt im Blech gewissermaßen eine Temperaturgeschichte liefern und gewährt damit Einblick in das Materialverhalten während des Warmumformens und insbesondere des Abschreckens.

Damit die Vorhersage mit angemessener Genauigkeit funktioniert, müssen alle relevanten Phänomene und ihre Wechselwirkung modelliert werden. Auf thermischer Seite umfasst dies den Wärmefluss zwischen Blech, Werkzeug und Umgebung, wobei sowohl die Strahlung als auch die Konvektion Berücksichtigung finden. Mechanisch ist die plastische Deformation des Blechs zu beachten und aus metallurgischer Sicht ist die Phasentransformation aufgrund der Abkühlung einzuberechnen.

Theorie und Praxis verbinden

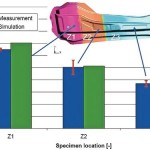

Experimente und Tests dienten Autoform dazu, das thermisch-mechanisch-metallurgische Modell zu verifizieren und weitere maßgebende Parameter zu identifizieren. In Kooperation mit der Daimler AG entstand ein Versuchswerkzeug, während am Lehrstuhl für Fertigungstechnologie der Universität Erlangen-Nürnberg systematische Tests durchgeführt wurden. Autoform steuerte eine Vorserienversion von Thermosolver bei.

Um die Untersuchungsergebnisse auf ein reales Bauteil für die Produktion zu übertragen und die Qualität der Simulationsergebnisse zu überprüfen, baute Daimler ein Werkzeug für eine B-Säule. Im Werk Sindelfingen wurde anschließend ein kleines Los der B-Säule produziert und eingehend auf die mechanischen Eigenschaften hin unter die Lupe genommen. Proben aus verschiedenen Zonen des Bauteils wurden im Zugversuch getestet. Die Ergebnisse wurden unter den Experten von Daimler und Autoform eingehend diskutiert. Alle physikalischen Einflüsse, die entscheidend für die Genauigkeit der Ergebnisse sind, mussten in das Simulationsmodell einfließen. Untergeordnete Einflüsse wurden herausgefiltert – mit entsprechend positiven Auswirkungen auf die Berechnungsgeschwindigkeit. Ein Entschluss, den die Kooperationspartner im Verlauf der Untersuchungen fassten: Die latente Wärme während des Abkühlprozesses muss Berücksichtigung finden. Dann berechnet Thermosolver die endgültigen Bauteileigenschaften äußerst treffsicher und Resultate wie die Zugfestigkeit, Bruchdehnung, Dicken- und Spannungsverteilung sowie die Härte- und Martensitverteilung lassen sich grafisch anschaulich darstellen. Die zusätzliche Rechenzeit für Tailored Tempering Prozesse gegenüber konventioneller Kaltumformung betrug im Mittel lediglich 5 %. Dieser ohnehin bescheidene Mehraufwand wird durch das verbesserte Prozessverständnis mehr als gerechtfertigt.

Autoform, Tel.: 0041 43 4446115, E-Mail : jasmina.jovicevic@autoform.ch

Teilen: