In den letzten Jahren hat der Dieselmotor in Europa einen Siegeszug angetreten und den Ottomotor überholt. Auch in den USA wird das Aggregat an Bedeutung gewinnen. Allerdings steht es vor hohen Hürden: Die sich verschärfende Abgasgesetzgebung in Europa und den USA stellt neue Herausforderungen an Dieselfahrzeuge. Das betrifft vor allem die deutliche Reduzierung von Stickoxiden. Deren Entstehung kann durch eine geringere Verbrennungstemperatur und zusätzliche Luftzufuhr mit Hilfe moderner Abgasrückführungssysteme stark gesenkt werden. Entscheidende Lösungen sind Niederdruck- Abgasrückführsysteme und die dadurch notwendige Weiterentwicklung des Turboladers.

Ab 2009 soll der Schadstoffausstoß von Dieselfahrzeugen in den USA, Japan und Europa um über 90 % gesenkt werden. Trotz zunehmendem Einsatz von Abgasnachbehandlungssystemen wie Partikelfilter oder SCR (Selective Catalytic Reduction) sind umfangreiche innermotorische Maßnahmen zur Erreichung dieser Ziele notwendig. Eine der wirkungsvollsten Maßnahmen zur Senkung von NOx- Emissionen ist die Abgasrückführung (AGR) in den Brennraum. Beim Niederdruck-AGR-System wird das Abgas hinter dem Partikelfilter entnommen und im Gegensatz zur hochdruckseitigen Methode vor dem Verdichter des Turboladers wieder zugeführt. Der Vorteil des Niederdrucksystems liegt in der deutlich höheren Abgasrückführrate, die eine weitere Senkung der Stickoxide ermöglicht. Schließlich beruhen die Wirkungen dieser Maßnahme vor allem auf einer Absenkung der Spitzentemperatur im Brennraum und einer Senkung des Sauerstoffpartialdruckes, die für die Stickoxidbildung verantwortlich sind. Allerdings konnte bislang wegen der hohen thermischen Belastung des Verdichters sowie der Rückstände im Abgas die Niederdruckabgasrückführung nicht zuverlässig realisiert werden.

Anforderungen an das Niederdrucksystem

Die niederdruckseitige Abgasrückführung bedeutet, dass Abgas durch den Verdichter des Turboladers gefördert werden muss. Je nach dem Grad der Rückkühlung steigt damit die Eintrittstemperatur in den Verdichter. Im Hinblick auf die erforderlichen hohen Verdichterdruckverhältnisse mit entsprechend hohen Verdichteraustrittstemperaturen ergeben sich daraus hohe thermische Belastungen für den Verdichter.

Ein Schwerpunkt bei Borg Warner lag daher auf der Entwicklung einer geeigneten Beschichtung, die den hohen Verdichterdruckverhältnissen mit entsprechend hohen Verdichteraustrittstemperaturen standhält. Ein weiterer Fokus der Entwicklung war die Berücksichtigung der Kosten bei optimalem Leistungs- und Qualitätsanspruch. Hinzu kam die Aufgabe, ein Verfahren in Zusammenarbeit mit den Lieferanten zu entwickeln, das für die Großserienproduktion geeignet ist.

Bestandteile des Abgasluftgemisches

Die im Abgas enthaltenen Bestandteile bewirken einen korrosiven Angriff auf die jeweiligen Bauteile. Darüber hinaus neigen unverbrannte Kohlenwasserstoffe und andere Inhaltsstoffe des Abgases dazu, Verdichterrad, Diffusor und alle nachfolgenden Komponenten mit harzartigen Verbindungen zu belegen, die bewegliche Bauteile in ihrer Funktion hemmen oder die Strömungsquerschnitte verringern können.

Das Gasgemisch enthält neben der angesaugten Frischluft mit ihrer Feuchte Abgas, das vor allem aus dem Restsauerstoffgehalt, den Verbrennungsprodukten H2O und CO2 sowie den je nach Brennstoff, Brennverfahren und Abgasnachbehandlung in geringen Bestandteilen enthaltenen Schadstoffen (NOx, SO2, CO, unverbrannte Kohlenwasserstoffe) und Rußpartikel besteht. Das in den Ansaugtrakt eingebrachte Motoröl muss ebenfalls berücksichtigt werden. Zudem kann das Abgas Partikel beinhalten, die nicht dem Verbrennungsprozess entstammen und Schäden verursachen können. Über die Rückführstrecke werden diese Partikel auf die Saugseite gespült. Je größer die Partikel, desto weniger sind sie aufgrund ihrer Trägheit in der Lage, der Strömung zu folgen. Dadurch treffen sie unter verschiedenen Winkeln auf die Schaufeln. Bei durchgeführten Tests an einem Verdichterrad aus Aluminium zeigte sich, dass diese Partikel deutliche Schäden verursachen, die in dieser Intensität die Aerodynamik des Rades beeinflussen.

Ebenfalls kann je nach Betriebszustand des Motors und anderer Randbedingungen der enthaltene Wasserdampf bei Unterschreitung des Taupunktes an den zahlreich vorhandenen Keimen kondensieren. Treffen Tropfen mit hoher Geschwindigkeit oder unter ungünstigen Winkeln auf metallische Oberflächen, so haben diese eine stark erosive Wirkung, was als „Tropfenschlag“ bezeichnet wird.

Nanotechnologie-Beschichtungen

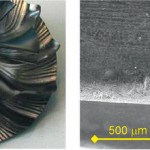

Bei der Entwicklung wirksamer Schutzmechanismen lag ein Schwerpunkt nicht zuletzt aus Kostengründen auf der Beibehaltung des eingesetzten Werkstoffes, so dass das Hauptaugenmerk auf einer geeigneten Beschichtung lag. Es wurden Aluminiumräder mit unterschiedlichen Metall, Keramik-, Kunststoff- und Nanotechnologie-Beschichtungen versehen und dabei auch Bi- und Tri-Schichtsysteme untersucht. Die experimentell gefundenen Lösungsansätze für den abgasresistenten Verdichter wurden im 300-Stunden-Motortest dem realen Belastungskollektiv unterworfen.

In den Untersuchungen erwies sich die Nickel-Phosphor-Schicht als bestgeeignet für das Verdichterrad. Diese bleifreie Beschichtung wird bei 90 °C ohne Einwirkung einer äußeren Stromquelle durch Reduktion aus in wässriger Lösung vorliegenden Nickelionen erzeugt. Durch den Phosphorgehalt werden relevante Eigenschaften wie zum Beispiel die Oberflächenhärte positiv beeinflusst. Zwar erreicht die für das Verdichterrad eingesetzte Nickel-Phosphor-Schicht nicht die Korrosionsbeständigkeit des Nanolackes, allerdings weist dieser keine ausreichende Beständigkeit gegen Partikelschlag auf.

Aufgrund der hervorragenden Korrosionsschutzeigenschaften und der günstigen Verarbeitbarkeit wird der Nanolack aber für alle strömungsführenden Oberflächen des Gehäuses eingesetzt. Dieser Lack wird nach einer speziellen Vorbehandlung der Oberfläche auf die komplex geformten Bauteile aufgespritzt. Mit Hilfe der Nanotechnologie wird durch gezieltes Einbringen von Elementen eine Oberflächenstruktur geschaffen, die ein Anhaften klebriger Bestandteile verhindert.

Als Ergebnis entstand ein neues gefrästes und speziell beschichtetes Verdichterrad sowie ein nanobeschichtetes Verdichtergehäuse, mit dem jetzt die Temperaturen des rückgeführten Abgases beherrscht und Beschädigungen durch Ablagerungen verhindert werden. Aufgrund der neuen Beschichtung können sich weder unverbrannte Stoffe des Abgases am Verdichter ablagern, noch führen Partikeleinschläge an den Verdichterschaufeln zu Mate- rialermüdung. Damit leistet Borg Warner einen entscheidenden Beitrag zur weiteren Schadstoffreduktion des Dieselmotors. In Kombina- tion mit den weiter optimierten VTG-Turboladern sowie der 2-stufigen geregelten Aufladung (R2S) bietet das Unternehmen seinen Kunden Aufladetechnologie, mit deren Hilfe die Einhaltung zukünftiger Emissionsvorschriften weltweit ermöglicht wird.

Borg Warner Turbo & Emissions Systems;

Telefon: 06352 403-0;

E-Mail: info-eu@turbos-bwauto.de

Teilen: