Mit einer innenhochdruckumgeformten B-Säule, die nun statt aus neun nur noch aus zwei Bauteilen besteht, konnte deren Gewicht bei gleicher Leistung um 40 Prozent reduziert werden. Aufgrund der geringeren Teilezahl bleiben trotz des Innenhochdruckumformens die Produktionskosten konstant. Neben der Simula- tion der Fertigungsprozesskette lässt sich auch das Crashverhalten vorhersagen.

Im Auftrag der Forschungsvereinigung Stahlanwendung e. V. haben das Institut für Kraftfahrwesen Aachen (IKA) der RWTH Aachen und die Forschungsgesellschaft Kraftfahrwesen Aachen mbH (FKA) zusammen mit dem Institut für Bildsame Formgebung (IBF) die Potenziale innenhochdruckumgeformter B-Säulen (IHU-B-Säulen) untersucht, insbesondere auch hinsichtlich kommender Seitencrashanforderungen. Die Karosseriebauteile entstehen dabei aus endkonturangepassten Tailor Welded Tubes (TWT) und Tailor Rolled Tubes (TRT). Ziel war es, mittels innovativer Halbzeuge die Anzahl der Teile zu reduzieren, aus denen die B-Säule aufgebaut wird. Mit Hilfe belastungsangepasster Bauteile – durch einen optimierten Blechdickenverlauf und die Kombination verschiedener Werkstoffe – reduziert sich so nicht nur der Fertigungsaufwand, sondern auch das Gewicht.

Im Ergebnis ließ sich das Gewicht der betrachteten IHU-B-Säule bei gleicher Leistung um rund 40 % reduzieren. Statt neun werden nun nur noch zwei Bauteile benötigt, und der Anstieg der Fügekosten ließ sich durch insgesamt geringere Produktionskosten kompensieren, so dass das neue Design kostenneutral ist. Zudem konnte gezeigt werden, dass der Seitencrash des Insurance Institute for Highway Safety (IIHS) in einem Komponententest widergespiegelt werden kann. Neben den geringeren Kosten für den Crashtest führt diese Vorgehensweise auch zu einer niedrigeren Rechenzeit in der FE-Simulation. Innenhochdruckumgeformte Bauteile lassen sich also realitätsnah abbilden. Dabei wurde das Verhalten der Bauteile beim Crash unter Berücksichtigung der Umformhistorie betrachtet, so dass die Prozesskette Rohreinformung, Vorformung und Innenhochdruckumformen vorhergesagt werden kann.

Komponententest simuliert Crashverhalten

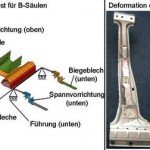

Zur Beurteilung des Crashverhaltens der IHU-B-Säule im Seitencrash des IIHS wurde ein FE-Gesamtfahrzeugmodell der Mercedes-Benz C-Klasse (W203) hinsichtlich der Deformation der B-Säule als Referenz untersucht. Auf Basis der Gesamtfahrzeugsimulation wurde ein Komponententest in Versuch und Simulation abgeleitet, der das Verhalten der B-Säule abbildet. Der Einfluss der Karosserie ließ sich durch Biegeblechbremsen am oberen und unteren Ende der B-Säule darstellen.

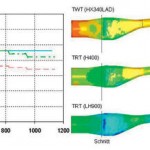

Parallel wurde auch die Umformsimulation für IHU-B-Säulen validiert und so gleichzeitig eine Methode zur numerischen Auslegung der neuen Prozesskette gefunden. Ein Vergleich zwischen dem berechneten Komponententest mit und ohne Berücksichtigung der Umformhistorie zeigt einen deutlichen Einfluss der Umformung auf die Intrusion. Die verringerten Intrusionen bei ihrer Berücksichtigung sind auf die Verfestigungen der Materialien zurückzuführen.

IHU-B-Säule hält Referenzmodell stand

Die Geometrie der B-Säule und der endkonturangepassten Tailored Tubes musste unter Berücksichtigung der Einbausituation an die Anforderungen der Innenhochdruckumformung angepasst werden. Die Dachanbindung wird durch das Aufsetzen eines zusätzlichen Tiefziehbauteils auf die IHU-B-Säule realisiert, das die Kraftübertragung von der B-Säule auf den Dachrahmen beim Seitencrash und eine ausreichende Steifigkeit an dieser Stelle gewährleistet. Diese Verstärkung wird mittels Laserschweißen an der B-Säule und durch Punkt- oder Laserschweißen im Flanschbereich mit der Seitenwand verbunden. Im Bereich unterhalb dieser Verstärkung wird die Seitenwand mittels Laserschweißen direkt mit der B-Säule verbunden, die im Schweller steckt – wobei sie aus Gründen der Gewichtsreduktion auf halber Schwellerhöhe endet. Diese Konstruktion reicht aus, die aus dem Komponententest resultierenden Deformationen des Schwellers unterhalb der Versagensgrenze des Materials zu halten. Die Blechdickenverteilung der IHU-B-Säule wird im Komponententest mit dem Ziel ermittelt, das gleiche Crashverhalten wie das der Referenz-B-Säule zu erreichen – allerdings bei niedrigerem Gewicht. Die Anpassung der Geometrie und der lokalen Wandstärkenverteilung der IHU-B-Säule ermöglicht für das TWT aus HCT600X (1.0941) und HX340LAD (1.0933) nach Beschnitt und Einbringen der Öffnungen für Elektronik und anderes eine Gewichtsreduktion um 2,84 kg auf 5,17 kg. Ein analoges Vorgehen wird auch für die IHU-B-Säule aus einem TRT aus lufthärtendem Stahl (LH900) gewählt. Da diese im Anschluss an die Umformung wärmebehandelt wird, normalisieren sich die Formänderungen und Eigenspannungen im Material. Somit werden bei der Berücksichtigung der Umformsimulation nur die lokalen Blechdicken des umgeformten Bauteils auf die Crashsimulation übertragen. Mit einem Gewicht von 4,3 kg ist diese IHU-B-Säule 3,55 kg leichter als ein vergleichbarer Bauteilumfang der Referenz-B-Säule. Bei der IHU-B-Säule aus einem TRT aus Edelstahl (Nirosta H400) werden Blechdicke, Spannungen und plastische Dehnungen aus der Umformsimulation auf das Crashmodell übertragen. Die erforderliche Anpassung der Blechdickenverteilung, zum Erreichen ähnlicher Intrusionswerte wie bei der Referenz-B-Säule, führt zu einem Gewicht von 5,03 kg, womit dieses Bauteil 2,82 kg leichter als die Referenz-B-Säule ist.

Institut für Kraftfahrwesen Aachen;

Telefon: 0241/80-0; E-Mail: henn@ika.rwth-aachen.de

„Fahrzeuge müssen bezahlbar bleiben“

Statement

„ Innovative, weiterentwickelte Fahrzeuge müssen auch zukünftig bezahlbar bleiben. Im Bereich der Forschung kann das Institut für Kraftfahrwesen über seine hochqualifizierten Mitarbeiter einen wesentlichen Beitrag leisten. Zentrale Themen sind neben dem Fahrerlebnis vor allem die Weiterentwicklung bestehender und neuer Systeme zur Steigerung der Verkehrssicherheit sowie der Energieeffizienz von Fahrzeugen. Das Spektrum der Dienstleistungen reicht von der Konzeption über die Simulation und Konstruktion bis zum Prototypenbau sowie der experimentellen Erprobung von Prototypenanwendungen und Serienfahrzeugen. So arbeiten wir in vielfältigen Bereichen, um die fahrzeugtechnische Mobilität und die Wettbewerbsfähigkeit der Automobilindustrie voran zu bringen. Um diesen Herausforderungen in Zukunft gerecht zu werden, erwarten wir eine weitere Vernetzung von Systemen im Fahrzeug sowie informationsbasierte Interaktion des Fahrzeugs mit der Umwelt. “

Teilen: